-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

[email protected]

[email protected]

+86-13605711675

+86-13605711675

A reduktor prędkości przekładni ślimakowej to przekładnia redukcyjna złożona z koła ślimakowego i ślimaka. Zasada działania opiera się na zazębieniu przekładni ślimakowej i ślimaka. Obrót ślimaka powoduje obrót koła ślimakowego, zmniejszając w ten sposób prędkość i zwiększając moment obrotowy. Ślimak jest zazwyczaj częścią czynną o kształcie zęba spiralnego, natomiast koło ślimakowe jest częścią napędzaną o kształcie zęba dopasowanym do ślimaka. Podczas procesu przenoszenia ciągły obrót ślimaka przekształca się w przerywany obrót koła ślimakowego. Ponieważ liczba zębów ślimaka jest zwykle mniejsza niż liczba zębów koła ślimakowego, zgodnie z zasadą przełożenia przekładni zębatej prędkość wyjściowa jest niższa niż prędkość wejściowa. Efekt redukcji zostaje osiągnięty, a wyjściowy moment obrotowy odpowiednio wzrasta.

Głównym celem reduktora prędkości przekładni ślimakowej jest zmniejszenie prędkości i zwiększenie momentu obrotowego w przemysłowym układzie przekładniowym, aby spełnić wymagania dotyczące mocy wyjściowej różnych urządzeń mechanicznych. Dzięki działaniu reduktora szybkie źródło zasilania o niskim momencie obrotowym można przekształcić w moc wyjściową o niskiej prędkości i wysokim momencie obrotowym, napędzając w ten sposób różne urządzenia obciążające. Reduktor prędkości przekładni ślimakowej może również zapewnić precyzyjną kontrolę prędkości i pozycjonowanie oraz odgrywa ważną rolę w niektórych urządzeniach o wysokich wymaganiach dotyczących precyzji ruchu.

Zautomatyzowane linie produkcyjne

Sprzęt logistyczny i magazynowy

Maszyny budowlane

Sprzęt do przetwarzania żywności i napojów

Sprzęt medyczny

Reduktor prędkości przekładni ślimakowej może zapewnić duży współczynnik redukcji, co sprawia, że ma oczywiste zalety w scenariuszach zastosowań, w których prędkość musi zostać znacznie zmniejszona. W porównaniu z innymi typami reduktorów, takimi jak reduktory, reduktory prędkości z przekładnią ślimakową mogą osiągnąć większy stopień redukcji na mniejszej przestrzeni, zapewniając możliwość kompaktowej konstrukcji sprzętu.

Dzięki zazębieniu przekładni ślimakowej można uzyskać stosunkowo dokładną kontrolę prędkości i pozycjonowanie. W niektórych urządzeniach przemysłowych o niezwykle wysokich wymaganiach dotyczących dokładności ruchu, takich jak sprzęt do produkcji półprzewodników, sprzęt medyczny itp., Wysoka precyzja charakterystyki reduktora prędkości przekładni ślimakowej czyni go idealnym wyborem. Jego stabilna wydajność transmisji może zmniejszyć wibracje i hałas podczas pracy sprzętu oraz poprawić stabilność pracy i niezawodność sprzętu.

Reduktor prędkości przekładni ślimakowej ma w pewnych warunkach funkcję samoblokującą, to znaczy, gdy ślimak jest używany jako część aktywna, koło ślimakowe można zablokować i ślimak nie może być napędzany wstecz. To działanie samoblokujące jest bardzo ważne w niektórych scenariuszach zastosowań, w których należy zapobiec odwróceniu, np. w przypadku urządzeń dźwigowych, schodów ruchomych itp., co może skutecznie zapewnić bezpieczną pracę sprzętu i zapobiec wypadkom.

Konstrukcja reduktora prędkości przekładni ślimakowej jest stosunkowo zwarta, ma niewielkie rozmiary i jest lekka, a także może być instalowana i używana w ograniczonej przestrzeni. Cecha ta jest coraz bardziej ceniona we współczesnym przemyśle, szczególnie w niektórych przypadkach, gdzie stawiane są rygorystyczne wymagania dotyczące przestrzennego rozmieszczenia sprzętu. Zwarta konstrukcja reduktora prędkości przekładni ślimakowej może zapewnić więcej miejsca na instalację i rozmieszczenie innego sprzętu.

Reduktor prędkości przekładni ślimakowej zwykle przyjmuje zamkniętą konstrukcję skrzynki, a wewnętrzne części przekładni są dobrze chronione, co może skutecznie przeciwstawić się erozji zewnętrznego pyłu, wilgoci, żrących gazów i innych zanieczyszczeń. Dzięki rozsądnemu doborowi materiałów i metod smarowania reduktor może pracować stabilnie w trudnych warunkach pracy, takich jak wysoka temperatura, niska temperatura i wysoka wilgotność, a także ma dużą zdolność adaptacji do środowiska.

Zazębienie przekładni ślimakowych należy do styku liniowego, który ma większą powierzchnię styku i większą nośność niż styk punktowy przekładni zębatej. Podczas procesu przenoszenia spiralne zęby ślimaka wykonują złożony ruch ślizgowy i toczny wzdłuż powierzchni zębów koła ślimakowego. Ten rodzaj ruchu sprawia, że przekładnia jest płynniejsza, a hałas i wibracje są mniejsze. Reduktor prędkości przekładni ślimakowej może zapewnić szeroki zakres przełożeń, który można łatwo osiągnąć od małych przełożeń do bardzo dużych przełożeń. Umożliwia to zaspokojenie różnorodnych potrzeb różnych urządzeń w zakresie współczynników redukcji w różnych dziedzinach przemysłu. Niezależnie od tego, czy jest to sprzęt precyzyjny, który wymaga dokładnego dostrojenia prędkości, czy ciężki sprzęt, który musi znacznie zmniejszyć prędkość, można znaleźć odpowiedni reduktor prędkości z przekładnią ślimakową.

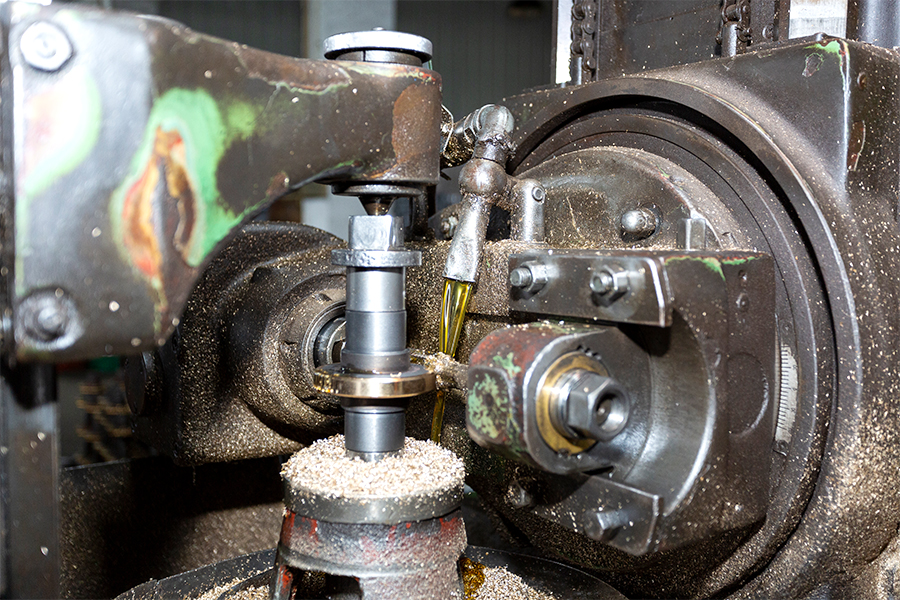

Aby zapewnić dobre zazębienie z kołem ślimakowym, ślimak musi być obrabiany z dużą precyzją. Do szlifowania ślimaka w celu zapewnienia dokładności i jakości powierzchni jego spirali zwykle używa się zaawansowanego sprzętu, takiego jak szlifierki do kół zębatych CNC. Precyzyjne przetwarzanie ślimaka może zmniejszyć luz boczny zęba podczas procesu przekładni i poprawić dokładność i stabilność przekładni. Bardzo istotny jest również proces produkcji koła ślimakowego. Ogólnie rzecz biorąc, półfabrykat przekładni ślimakowej jest wytwarzany przez odlewanie lub kucie, a następnie obrabiany maszynowo i poddawany obróbce cieplnej. Podczas procesu obróbki parametry takie jak dokładność profilu zęba i błąd podziałki przekładni ślimakowej muszą być ściśle kontrolowane, aby zapewnić dokładne dopasowanie do ślimaka. Dzięki odpowiedniemu procesowi obróbki cieplnej można poprawić twardość i odporność na zużycie przekładni ślimakowej, a także wydłużyć jej żywotność.

Ponieważ przekładnia ślimakowa będzie generować pewną ilość ciepła podczas procesu przenoszenia, wymagana jest dobra konstrukcja odprowadzania ciepła, aby zapewnić normalną pracę reduktora. Obudowa ma zwykle konstrukcję konstrukcyjną z dużą powierzchnią rozpraszania ciepła, na przykład poprzez dodanie żeber odprowadzających ciepło itp. w celu poprawy wydajności rozpraszania ciepła. W przypadku niektórych reduktorów prędkości z przekładnią ślimakową o dużym lub dużym obciążeniu można również wyposażyć specjalne urządzenia chłodzące, takie jak wentylatory i rury wody chłodzącej, aby wymusić rozpraszanie ciepła, aby zapewnić, że temperatura reduktora będzie zawsze utrzymywana w rozsądnym zakresie podczas pracy. Rozsądne smarowanie jest niezbędne dla wydajności i trwałości reduktora prędkości przekładni ślimakowej. Typowe metody smarowania obejmują smarowanie w kąpieli olejowej i smarowanie rozpryskowe. Podczas smarowania kąpielą olejową część przekładni ślimakowej lub ślimaka zanurza się w oleju smarowym, a olej smarowy jest doprowadzany do części zazębiającej poprzez obrót, aby zapewnić smarowanie i rozproszenie ciepła. Smarowanie rozpryskowe wykorzystuje olej smarowy do rozpryskiwania się na różne części przekładni, gdy koło ślimakowe lub ślimak obraca się, aby osiągnąć cel smarowania.

Ślimak jest zwykle wykonany ze stali stopowej i poddawany procesom obróbki cieplnej, takim jak hartowanie i odpuszczanie, w celu poprawy jego twardości i wytrzymałości. W przypadku niektórych zastosowań specjalnych stosuje się również materiały takie jak nawęglana, hartowana stal stopowa lub stal azotowana, aby jeszcze bardziej poprawić odporność ślimaka na zużycie i wytrzymałość zmęczeniową. Koło ślimakowe jest zwykle wykonane z brązu, który ma dobrą redukcję tarcia i odporność na zużycie, a także może skutecznie zmniejszyć współczynnik tarcia podczas zazębiania się ze ślimakiem, zmniejszając zużycie i ciepło. W przypadku niektórych lekkich ładunków lub przy wysokich kosztach do produkcji kół ślimakowych stosuje się również stopy aluminium lub tworzywa konstrukcyjne. Materiały obudowy to głównie żeliwo i staliwo. Żeliwo ma dobre właściwości odlewnicze i amortyzację, a koszt jest stosunkowo niski, co nadaje się do ogólnych zastosowań przemysłowych. Staliwo ma wyższą wytrzymałość i wytrzymałość i nadaje się na okazje, w których występują duże obciążenia i uderzenia. W niektórych przypadkach, gdy wymagania dotyczące masy są wysokie, do wykonania obudowy wykorzystuje się również lekkie materiały, takie jak stopy aluminium.

Dzięki ciągłemu rozwojowi technologii produkcji i technologii materiałowej znacznie poprawiono wydajność przekładni nowoczesnego reduktora prędkości przekładni ślimakowej. Optymalizując parametry śrubowe ślimaka, stosując precyzyjną technologię przetwarzania i rozsądne metody smarowania, wydajność przekładni reduktora prędkości przekładni ślimakowej może osiągnąć ponad 80%, a w niektórych specjalnie zaprojektowanych reduktorach wydajność przekładni może być jeszcze wyższa. W porównaniu z tradycyjnym napędem pasowym, napędem łańcuchowym i innymi metodami, reduktor prędkości przekładni ślimakowej ma wyższą wydajność przekładni, co może skutecznie zmniejszyć straty energii i obniżyć koszty operacyjne.

Dzięki zastosowaniu materiałów o wysokiej wytrzymałości i zaawansowanych procesów produkcyjnych reduktor prędkości przekładni ślimakowej ma dobrą odporność na zużycie i odporność na zmęczenie. W normalnych warunkach pracy jego żywotność może sięgać ponad 10 lat, a nawet dłużej. Konstrukcja reduktora prędkości przekładni ślimakowej jest stosunkowo prosta, ma mniej wewnętrznych części przekładni, co zmniejsza prawdopodobieństwo awarii, a konserwacja jest stosunkowo wygodna, co dodatkowo wydłuża jej żywotność. W porównaniu z tradycyjnym sprzętem do przekładni zębatych, reduktor prędkości przekładni ślimakowej ma oczywiste zalety w zakresie żywotności.

Zazębiony tryb przekładni ślimakowej sprawia, że proces przenoszenia jest płynniejszy, przy mniejszym hałasie i wibracjach. W porównaniu z tradycyjnymi przekładniami zębatymi, reduktor prędkości przekładni ślimakowej wytwarza niższy poziom hałasu podczas pracy i może zapewnić cichszą atmosferę w środowisku pracy. Ma to istotne znaczenie w niektórych sytuacjach, w których obowiązują rygorystyczne wymagania dotyczące hałasu, np. w szpitalach, szkołach, budynkach biurowych itp.

Jak wspomniano powyżej, reduktor prędkości przekładni ślimakowej może osiągnąć precyzyjną kontrolę prędkości i pozycjonowanie oraz ma niezastąpione zalety w niektórych urządzeniach przemysłowych o niezwykle wysokich wymaganiach dotyczących dokładności ruchu. W porównaniu z tradycyjnym sprzętem przekładniowym, reduktor prędkości przekładni ślimakowej może dokładniej kontrolować prędkość ruchu i położenie sprzętu oraz poprawiać dokładność przetwarzania i jakość produktu.

Reduktor prędkości przekładni ślimakowej charakteryzuje się niskim zużyciem energii podczas pracy, co może skutecznie zmniejszyć zużycie energii i emisję gazów cieplarnianych. Jednocześnie dzięki swojej długiej żywotności zmniejsza częstotliwość wymiany sprzętu i ogranicza powstawanie odpadów, co spełnia wymagania współczesnego przemysłu w zakresie ochrony środowiska. W porównaniu z tradycyjnym sprzętem przekładniowym o wysokim zużyciu energii i wysokim zanieczyszczeniu, reduktor prędkości przekładni ślimakowej ma lepszą wydajność środowiskową.

Na zautomatyzowanej linii produkcyjnej nowoczesnej produkcji reduktory prędkości przekładni ślimakowych są szeroko stosowane w różnych łączach transmisyjnych. Na linii montażowej produktów elektronicznych reduktor służy do napędzania wspólnego ruchu ramienia mechanicznego w celu uzyskania dokładnego chwytania i montażu części; na linii spawania do produkcji samochodów reduktor zapewnia moc obrotu i ruchu robota spawalniczego, aby zapewnić dokładność pozycji spawania i stabilność jakości spawania.

W magazynie zautomatyzowanym układarka jest kluczowym urządzeniem do automatycznego składowania i pobierania towarów. Reduktor prędkości przekładni ślimakowej służy do mechanizmów podnoszenia, chodzenia i wysuwania wideł układarki. Dzięki precyzyjnej kontroli prędkości i dużemu momentowi obrotowemu zapewnia, że układarka może szybko i dokładnie przechowywać lub zdejmować towary z półki. Przenośniki taśmowe, łańcuchowe itp. w systemie transportu logistycznego są również nierozerwalnie związane ze wsparciem reduktorów prędkości przekładni ślimakowych. Reduktor przekształca szybki obrót silnika w ruch o niskiej prędkości i wysokim momencie obrotowym wymagany przez przenośnik w celu zapewnienia płynnego transportu materiałów. W systemie sortującym reduktor służy również do napędzania obracających się części sprzętu sortującego w celu dokładnego sortowania towarów na różne kanały transportowe.

Dźwig to wielkogabarytowy sprzęt mechaniczny powszechnie stosowany w budownictwie. Reduktor prędkości przekładni ślimakowej odgrywa ważną rolę w mechanizmach podnoszenia, obrotu i wychylenia żurawia. W mechanizmie podnoszącym reduktor przenosi moc silnika na bęben, zwiększając moment obrotowy, aby zapewnić bezpieczne podnoszenie ciężkich przedmiotów; w mechanizmie obrotowym reduktor kontroluje prędkość obrotową i kąt żurawia, aby zapewnić, że wysięgnik może dokładnie osiągnąć określoną pozycję. Betoniarki wymagają dużej mocy, aby obracać łopatki mieszające, aby uzyskać równomierne mieszanie betonu. Reduktor prędkości przekładni ślimakowej może zapewnić duży moment obrotowy wymagany przez mieszalnik, aby zapewnić stabilną pracę łopatek mieszających pod dużymi obciążeniami, a jednocześnie, dzięki precyzyjnej kontroli prędkości, spełnić wymagania dotyczące mieszania różnych proporcji mieszanki betonowej.

Na linii do napełniania żywności i napojów reduktor prędkości przekładni ślimakowej służy do napędzania stołu obrotowego, łańcucha przenośnika i innych elementów maszyny napełniającej. Dzięki precyzyjnej kontroli prędkości zapewnia dokładne ustawienie butelki pod głowicą napełniającą w celu uzyskania precyzyjnego napełnienia, zapewniając jednocześnie ciągłą pracę linii produkcyjnej i poprawiając wydajność produkcji. W procesie pakowania żywności i napojów reduktory prędkości przekładni ślimakowych są również szeroko stosowane w urządzeniach takich jak maszyny zamykające i maszyny do etykietowania. Reduktor zapewnia stabilną moc części transmisyjnych tych urządzeń, zapewnia dokładność i spójność działania pakowania oraz poprawia jakość pakowania.

W niektórych precyzyjnych instrumentach chirurgicznych, takich jak elektryczne stoły operacyjne i lampy bezcieniowe, w celu uzyskania precyzyjnej regulacji i pozycjonowania sprzętu stosuje się reduktory prędkości przekładni ślimakowej. Dzięki wysokiej precyzji transmisji stół operacyjny można szybko i płynnie ustawić w odpowiedniej pozycji chirurgicznej, a bezcieniowa lampa precyzyjnie oświetli pole operacyjne, dając gwarancję sprawnego przebiegu operacji. W sprzęcie rehabilitacyjnym, takim jak elektryczne wózki inwalidzkie i sprzęt do ćwiczeń rehabilitacyjnych, również zastosowane zostaną reduktory prędkości z przekładnią ślimakową. Reduktor zapewnia stabilną moc układu napędowego tych urządzeń oraz zaspokaja różne potrzeby pacjentów podczas treningu rehabilitacyjnego poprzez precyzyjną kontrolę prędkości i wyjściowego momentu obrotowego.

Przed montażem należy dokładnie sprawdzić, czy wygląd reduktora nie jest uszkodzony lub zdeformowany oraz czy wszystkie części są kompletne. Sprawdź parametry reduktora z tabliczki znamionowej, aby upewnić się, że jego model i dane techniczne są zgodne z rzeczywistymi wymaganiami użytkowania. Oczyść podstawę montażową reduktora oraz powierzchnię montażową podłączonego do niej sprzętu, usuń z powierzchni zanieczyszczenia takie jak olej, kurz, rdza itp. oraz upewnij się, że powierzchnia montażowa jest płaska i gładka, aby zapewnić stabilność reduktora po zamontowaniu. Zgodnie z wymaganiami montażowymi reduktora należy przygotować odpowiednie narzędzia instalacyjne, takie jak klucze, śrubokręty, podnośniki, sprzęt do podnoszenia itp. oraz zapewnić integralność i możliwość zastosowania narzędzi.

Instalacja pozioma jest najczęstszą metodą instalacji i jest odpowiednia dla większości scenariuszy zastosowań przemysłowych. Podczas montażu poziomego oś reduktora jest równoległa do podłoża, a podstawa reduktora mocowana jest do podstawy montażowej za pomocą śrub kotwiących. Podczas montażu należy zwrócić uwagę na wyregulowanie poziomości reduktora. Do pomiaru można użyć poziomicy, aby upewnić się, że po montażu reduktor znajduje się w pozycji poziomej, aby uniknąć nierównego nacisku na części przekładni spowodowanego przechyleniem. Instalacja pionowa jest odpowiednia w przypadku niektórych specjalnych wymagań dotyczących rozmieszczenia sprzętu, takich jak konieczność zainstalowania reduktora na górze lub z boku urządzenia. Podczas montażu pionowego oś reduktora jest prostopadła do podłoża, a podstawa reduktora jest również mocowana do podstawy montażowej za pomocą śrub kotwiących. Ponieważ środek ciężkości reduktora przy montażu pionowym jest wysoko, należy podczas montażu zwrócić szczególną uwagę na jego stabilność i w razie potrzeby dodać elementy podporowe lub mocujące. Montaż kołnierzowy polega na połączeniu kołnierza reduktora z kołnierzem łączącym urządzenia. Ta metoda instalacji ma zalety w postaci wygodnej instalacji i pewnego połączenia i jest odpowiednia w niektórych przypadkach, gdy występują wysokie wymagania dotyczące przestrzeni montażowej lub częsty demontaż. Podczas montażu kołnierza należy upewnić się, że otwory na śruby w obu kołnierzach są wyrównane, do dokręcenia użyć odpowiednich śrub i uszczelek oraz dokręcić zgodnie z określonymi wymaganiami dotyczącymi momentu obrotowego, aby zapewnić niezawodność połączenia.

Podłączyć silnik do wału wejściowego reduktora. Typowe metody łączenia obejmują połączenie sprzęgające i połączenie napędu pasowego. Łącząc sprzęgło należy wybrać odpowiedni model sprzęgła i zadbać o dokładność montażu sprzęgła tak, aby osie wału wejściowego silnika i reduktora były koncentryczne, co zredukuje drgania i hałas podczas przenoszenia.

Reduktor prędkości przekładni ślimakowej przenosi moc poprzez zazębienie ślimaka (część czynna) i koło ślimakowe (część napędzana) i wykorzystuje spiralne zęby ślimaka do wprawiania koła ślimakowego w ruch obrotowy, uzyskując efekt redukcji prędkości i wzrostu momentu obrotowego.

Zwarta konstrukcja, odpowiednia do scenariuszy o ograniczonej przestrzeni;

Płynna transmisja, niski poziom hałasu;

Może osiągnąć duży współczynnik transmisji;

Z funkcją samoblokowania;

Przejrzyste parametry obciążenia: oblicz moment obciążenia, prędkość, cykl pracy i współczynnik uderzenia.

Określ przełożenie przekładni: oblicz wymagane przełożenie w oparciu o prędkość wejściową (prędkość silnika) i docelową prędkość wyjściową.

Dopasuj moc i moment obrotowy: Znajdź próbkę reduktora i wybierz model.

Sprawdź instalację i otoczenie: Sprawdź, czy rozmiar instalacji, średnica wału odpowiadają wałowi nośnemu i czy temperatura otoczenia wymaga specjalnej ochrony.

Oceń dodatkowe funkcje: Jeśli wymagana jest funkcja samoblokowania, potwierdź kąt wyprzedzenia ślimaka; jeśli wymagana jest bardzo precyzyjna przekładnia, wybierz reduktor precyzyjny.

Wybierz smary o wysokim wskaźniku lepkości, a smary syntetyczne mogą być stosowane w środowiskach o wysokiej temperaturze. Codziennie obserwuj poziom oleju przez wskaźnik poziomu oleju, aby upewnić się, że mieści się on pomiędzy górną i dolną granicą; sprawdzić po zatrzymaniu na 30 minut, aby uniknąć rozprysków oleju i błędnej oceny. Co miesiąc pobieraj próbki, aby sprawdzić jakość oleju. Jeżeli pojawi się emulgacja, czernienie lub odłamki metalu, należy natychmiast wymienić smar. Podczas wymiany oleju przepłucz skrzynkę naftą, aby usunąć osadzone zanieczyszczenia; czyść filtr raz na kwartał i wymieniaj go, gdy jest poważnie zatkany.

Jeżeli normalna temperatura robocza zostanie przekroczona, maszynę należy natychmiast wyłączyć w celu sprawdzenia. Położenie łożyska ślimakowego i temperaturę powierzchni obudowy można monitorować za pomocą termometru na podczerwień. Amplituda obudowy jest mierzona za pomocą wibrometru. Nieprawidłowe wibracje wskazują na zużycie łożyska lub błąd montażu.

Co tydzień sprawdzaj moment dokręcenia śrub kotwowych i śrub pokrywy końcowej, a w przypadku wykrycia wycieku oleju wymień uszczelkę olejową. Co sześć miesięcy demontuj i sprawdzaj zużycie powierzchni zębów. Normalna powierzchnia zęba powinna być gładka i wolna od wżerów; jeśli na powierzchni zębów znajdują się rowki lub łuszczenia, należy przeszlifować lub wymienić parę kół zębatych.

Utrzymuj dobrą wentylację wokół reduktora, aby uniknąć gromadzenia się kurzu i oleju, które wpływają na odprowadzanie ciepła; co miesiąc używaj sprężonego powietrza do przedmuchania żeber rozpraszających ciepło obudowy. Podczas montażu na zewnątrz należy zainstalować osłonę ochronną, aby zapobiec przedostawaniu się wody deszczowej i powodowaniu emulgowania oleju smarowego.

| Zjawisko usterki | Możliwa przyczyna | Rozwiązanie |

| Nienormalny hałas | 1. Niewystarczające smarowanie lub zanieczyszczenie smarem 2. Słabe zazębienie przekładni 3. Uszkodzenie łożyska | 1. Dodaj lub wymień olej smarowy 2. Sprawdź ustawienie osi i zeszlifuj powierzchnię zęba 3. Wymień łożyska |

| przegrzanie obudowy | 1. Dodaj lub wymień olej smarowy 2. Sprawdź ustawienie osi i zeszlifuj powierzchnię zęba 3. Wymień łożyska | 1. Zmniejsz obciążenie lub dodaj urządzenia chłodzące 2. Wyreguluj poziom oleju i wymień smar o odpowiedniej lepkości 3. Wyczyść żebra radiatora i zainstaluj wentylator |

| wyciek oleju | 1. Starzenie się uszczelki olejowej lub niewłaściwa instalacja 2. Uszkodzenie uszczelniacza na powierzchni złącza puszki 3. Zatkane otwory wentylacyjne powodujące wzrost ciśnienia wewnętrznego | 1. Wymień uszczelkę olejową i upewnij się, że warga nie została uszkodzona podczas montażu 2. Po demontażu ponownie nałóż uszczelniacz 3. Wyczyść otwór wentylacyjny, aby zapewnić oddychalność |

| nienormalna prędkość wału wyjściowego | 1. Zużycie przekładni ślimakowej powoduje zmianę przełożenia 2. Awaria silnika. 3. Poluzowane sprzęgło | 1. Sprawdź zużycie powierzchni zęba 2. Sprawdź zasilanie silnika i enkoder 3. Dokręcić śruby łączące i wyregulować współosiowość |

| nietypowe wibracje | 1. Luz łożyska jest za duży 2. Wpływ zazębienia przekładni 3. Instalacja fundamentu nie jest stabilna | 1. Zmierz luz łożyska i wymień łożysko 2. Zainstaluj urządzenie buforujące 3. Wzmocnij podstawę i wyreguluj poziom |

Połączenie ślimaka i koła ślimakowego może osiągnąć wysoki współczynnik redukcji, który może przekształcić sygnał wejściowy o dużej prędkości w sygnał wyjściowy o niskiej prędkości, zapewniając elastyczność i możliwości adaptacji do wielu zastosowań przemysłowych i może zaspokoić potrzeby znacznie zmniejszonej prędkości w projektach.

Ślimak ma dużą średnicę, dużą liczbę zębów koła ślimakowego i dużą powierzchnię styku, która może przenosić duży moment obrotowy. Dobrze sprawdza się w zastosowaniach projektowych, które wymagają dużych obciążeń i wysokich momentów obrotowych, a także może zapewnić mocne wsparcie mocy dla sprzętu.

W porównaniu do innych typów reduktorów jest bardziej kompaktowy, ma mniejsze rozmiary, jest lekki, łatwy w montażu i przenoszeniu oraz ma dobre zastosowanie w scenariuszach projektów o ograniczonej przestrzeni, takich jak niektóre małe urządzenia mechaniczne lub linie produkcyjne z wąską przestrzenią instalacyjną.

Specjalna konstrukcja przekładni zapewnia płynność ruchu przekładni oraz redukcję wibracji i hałasu. W przypadku projektów o wysokich wymaganiach dotyczących płynności i hałasu, takich jak przetwórstwo żywności, produkcja wyrobów medycznych itp., może stworzyć ciche środowisko pracy, które sprzyja również długotrwałej, stabilnej pracy sprzętu.

Reduktor prędkości przekładni ślimakowej może zatrzymać i utrzymać ładunek, zapobiec cofaniu się sprzętu, poprawić bezpieczeństwo i niezawodność działania projektu i nadaje się do scen takich jak operacje podnoszenia i sprzęt dźwigowy, które wymagają stałej pozycji lub zapobiegają odwróceniu.

Przekładnia jest zainstalowana na wale wyjściowym pod kątem 90 stopni w stosunku do wału wejściowego, co może zwolnić oba końce wału wyjściowego i zapewnić więcej możliwości projektowania technicznego. Jednocześnie można stosować zarówno wały wyjściowe pełne, jak i drążone. Wydrążony wał wyjściowy nie wymaga pasów ani łańcuchów do przenoszenia momentu obrotowego, zmniejsza liczbę ruchomych części i wymagania konserwacyjne oraz może dostosować się do wymagań instalacyjnych różnych projektów.

W porównaniu z niektórymi reduktorami, które wymagają wielostopniowej przekładni, aby osiągnąć ten sam stopień redukcji, reduktor prędkości przekładni ślimakowej może osiągnąć wysoką redukcję w jednym stopniu, zmniejszyć liczbę kół zębatych i łożysk oraz obniżyć koszty wdrożenia. Ponadto koszty utrzymania są również niskie, a przewaga w zakresie opłacalności jest oczywista.

1. Co to jest reduktor przekładni ślimakowej NRV? Reduktor prędkości przekładni ślimakowej NRV jest szeroko stosowanym urządzeniem mechanicznym...

Zobacz więcejNa etapie nowoczesnej przemysłowej przekładni precyzyjnej podnośnik śrubowy z przekładnią ślimakową stał się kor...

Zobacz więcejCo to jest reduktor prędkości przekładni ślimakowej Reduktor prędkości przekładni ślimakowej jest urządzeniem redukcyjnym składającym się z ...

Zobacz więcej1. Wprowadzenie do reduktorów prędkości przekładni ślimakowej Reduktor prędkości przekładni ślimakowej to wyspecjalizowany typ przekładni...

Zobacz więcej

Cenimy Twoje sugestie i pytania. Jeśli masz jakiekolwiek pytania dotyczące naszych produktów i usług, skontaktuj się z nami. Traktujemy Cię odpowiedzialnie i odpowiemy na Twoje informacje tak szybko, jak to możliwe.