-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

1. Model i zakres mocy

- Modele obejmują serie od NMRV025 do NMRV150, o szerokim zakresie mocy od 0,04 kW do 15 kW. Niektóre modele, takie jak NMRV050-7,5-750W, NMRV150-80-5,5KW, obsługują wysoką moc wyjściową. - Moment znamionowy może osiągnąć 3500N.m (np. dopuszczalny moment obrotowy modelu NMRV150 wynosi 1782N.m).

2. Przełożenie i prędkość transmisji

- Zakres współczynnika prędkości pojedynczej maszyny wynosi 7,5 ~ 100, a całkowity współczynnik prędkości może osiągnąć 5 ~ 10000 po kombinacji wielostopniowej. - Prędkość wejściowa wynosi zwykle 1400 ~ 1450 obr./min, a prędkość wyjściowa jest dostosowywana zgodnie ze współczynnikiem prędkości (np. 140 obr./min).

3. Parametry konstrukcyjne

- Odległość od środka wynosi 25 ~ 150 mm, a materiał skrzynki jest podzielony na stop aluminium (typ 025-090) i żeliwo (typ 110-150). - Formy wyjściowe obejmują wyjście wału, wyjście kołnierza, dwukierunkowe wyjście wału itp. Formularze wejściowe obejmują wejście wału, wejście kołnierza itp.

Reduktor serii NMRV jest klasycznym przedstawicielem reduktorów ślimakowych z powłoką aluminiową, zaprojektowanym do potrzeb przenoszenia małych i średnich mocy i zajmuje ważną pozycję w branży przemysłowej dzięki swojej lekkości, modułowości, wysokiej wydajności kosztowej i szerokim możliwościom adaptacji. „NM” w nazwie oznacza kwadratowy kołnierz zgodny z normą europejską, a „RV” odnosi się do konstrukcji ślimaka i koła. Seria NMRV stała się preferowanym rozwiązaniem dla małych i średnich systemów przekładniowych ze względu na swoją ekonomię i wszechstronność, szczególnie nadaje się do scenariuszy o ograniczonej przestrzeni, wrażliwych budżetach i potrzebie funkcji samoblokujących.

Typowe scenariusze zastosowań

1. Automatyzacja przemysłu lekkiego:

- Maszyny pakujące (zgrzewarki, maszyny napełniające), urządzenia do przetwórstwa spożywczego (miksery, przenośniki taśmowe), kontrola naprężenia maszyn drukarskich.

2. Logistyka i magazynowanie:

- Napęd rolek przenośnika, mechanizm podnoszenia układarki, urządzenie sterujące systemem sortującym.

3. Ochrona środowiska i energia:

- Sterowanie zaworem uzdatniania wody, regulacja wspornika śledzenia energii słonecznej, system nachylenia małej turbiny wiatrowej.

4. Wyposażenie specjalne:

- Mechanizm obrotu oświetlenia scenicznego, sprzęt medyczny (tłumaczenie łóżka CT), regulacja kąta sprzętu do nawadniania rolniczego.

Stopień ochrony IP55/IP65 opcjonalny, odporny na kurz, wilgoć i łagodną korozję chemiczną.

- Zakres temperatury roboczej -15 ℃ ~ 90 ℃, specjalny smar można rozszerzyć do -30 ℃ ~ 120 ℃.

Elastyczna instalacja:

- Obsługuje montaż dookoła 360° (kołnierz, stopa, wał drążony itp.), wał wyjściowy można skonfigurować z połączeniem wpustowym, wielowypustowym lub tarczą skurczową.

- Strona wejściowa jest kompatybilna z różnymi źródłami zasilania, takimi jak trójfazowe silniki asynchroniczne, serwomotory, silniki krokowe itp.

Łatwa konserwacja:

- Konstrukcja bezobsługowa (niektóre modele są nasmarowane na cały okres eksploatacji) lub regularna wymiana smaru/smaru (cykl wynosi około 4000~8000 godzin).

1. Precyzyjny proces produkcyjny

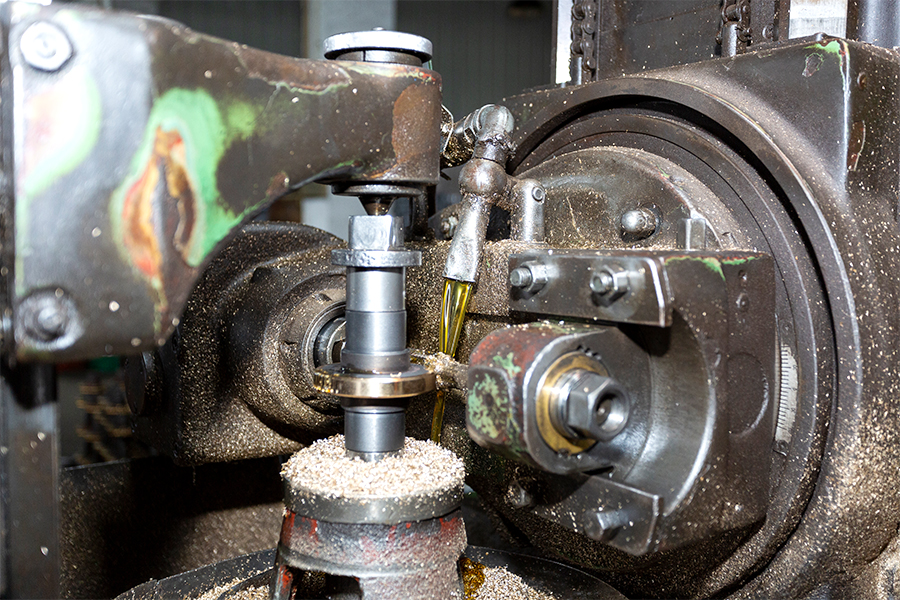

Obróbka ślimakowa: Stosuje się obróbkę cieplną o wysokiej częstotliwości i technologię drobnego szlifowania, a grubość warstwy nawęglonej wynosi 0,3 ~ 0,5 mm, aby zapewnić twardość i odporność na zużycie powierzchni zęba.

Odlewanie ślimakowe: Materiał z brązu cynowego jest odlewany odśrodkowo w połączeniu z technologią precyzyjnego szlifowania przekładni w celu zmniejszenia tarcia na zazębieniu.

2. Kontrola jakości

Wykrywanie o wysokiej precyzji: przy użyciu trójwymiarowej maszyny do pomiaru współrzędnych i sprzętu do testowania przekładni błąd dokładności części rdzenia wynosi ≤0,005 mm.

Importowane komponenty: zastosowano niemieckie/japońskie łożyska i syntetyczne smary, aby zapewnić stabilność w środowiskach o niskiej temperaturze (-40 ℃) i wysokiej temperaturze (120 ℃).

3. Proces montażu

Konstrukcja modułowa: Wały wejściowe i wyjściowe wykorzystują technologię regulacji napięcia wstępnego, aby zmniejszyć luz przekładni i poprawić szybkość reakcji.

Optymalizacja uszczelnienia: Podwójna konstrukcja uszczelnienia olejowego zapobiega wyciekom oleju i dostosowuje się do trudnych warunków, takich jak kurz i wilgoć.

Aby otrzymywać ekskluzywne oferty i najnowsze oferty, zarejestruj się, wpisując poniżej swój adres e-mail.

Wprowadzenie Precyzja, stabilność i sterowność stają się istotnymi wskaźnikami w nowoczesnych systemach podnoszenia i pozycjonowania. W miarę jak branże zmierzają w kierunku inteligentniejszych i bardziej wydajnych przepływów pracy, urządzenia sterujące ruchem p...

View MoreDziś cieszymy się, że załadunek pełnego kontenera w naszej fabryce jest pierwszym kontenerem eksportowanym bezpośrednio przez nasz dział sprzedaży. Od 2009 roku jako główny producent reduktorów skrzyni biegów, nasza fabryka stała się niezawodnym dostawcą dla wielu firm hand...

View MoreW nowoczesnych systemach przemysłowych przekładnie ślimakowe odgrywają kluczową rolę w osiąganiu przenoszenia wysokiego momentu obrotowego w kompaktowych przestrzeniach. Wybór odpowiedniej przekładni ślimakowej do konkretnego zastosowania wymaga dokładnego zrozum...

View More W dziedzinie przekładni przemysłowych skuteczność uszczelnienia reduktora jest bezpośrednio związana ze stabilnością działania i żywotnością sprzętu, szczególnie w przypadku problemu wycieku oleju smarowego, który może spowodować awarię sprzętu lub zagrożenie bezpieczeństwa produkcji, jeśli nie zostanie zachowany ostrożność. Jako kluczowy element przemysłowej przekładni mechanicznej, konstrukcja uszczelnienia reduktora ślimakowego NMRV zbudowała kompletny system zapobiegający wyciekom dzięki wielowymiarowym innowacjom technologicznym i wykazała doskonałą wydajność w scenach o niezwykle wysokich wymaganiach dotyczących uszczelnienia, takich jak przemysł chemiczny, żywność i nowa energia.

1. Podstawowa logika projektu i ramy techniczne konstrukcji uszczelniającej

System uszczelniający Reduktor prędkości przekładni ślimakowej NMRV nie polega na zastosowaniu pojedynczej technologii, ale na systematycznym projektowaniu opartym na zasadach przekładni, właściwościach materiałów i warunkach pracy. Jego podstawowa logika jest następująca: poprzez potrójny mechanizm „dynamicznego wzmocnienia uszczelnienia, optymalizacji uszczelnienia statycznego, strukturalnej ochrony redundancyjnej”, na powierzchni styku pomiędzy częściami obrotowymi i częściami stałymi, powierzchnią łączącą korpusu skrzyni i innymi miejscami podatnymi na wycieki tworzy się wiele barier. Pomysł na projekt powstał nie tylko w wyniku ponad 15-letniego doświadczenia firmy Hangzhou Yinhang Reduction Gears Co., Ltd. w dziedzinie przekładni, ale także w wyniku dogłębnej analizy przypadków awarii uszczelnień w różnych scenariuszach przemysłowych – na przykład na liniach do produkcji żywności wyciek smaru może prowadzić do zanieczyszczenia produktu; w nowym sprzęcie energetycznym wyciek może mieć wpływ na wydajność izolacji silnika. Te praktyczne potrzeby sprzyjały ukierunkowanej optymalizacji struktury uszczelniającej.

Z ram technicznych konstrukcja uszczelniająca reduktora NMRV jest podzielona głównie na uszczelnienia dynamiczne na przedłużeniu wału, uszczelnienia statyczne na powierzchni złącza obudowy oraz pomocnicze konstrukcje odciążające i pyłoszczelne. Wśród nich uszczelnienie dynamiczne, stanowiące interfejs izolujący pomiędzy częściami wirującymi a światem zewnętrznym, jest kluczowym ogniwem zapobiegającym wyciekom; uszczelka statyczna zapewnia szczelność połączenia poszczególnych części obudowy; oraz konstrukcje pomocnicze, takie jak konstrukcja nadmiarowa ciśnienia, tworzą bardziej stabilne środowisko pracy systemu uszczelniającego, równoważąc ciśnienie wewnętrzne i ograniczając przedostawanie się zanieczyszczeń.

2. Uszczelnienie dynamiczne: innowacyjne zastosowanie i szczegóły techniczne konstrukcji podwójnego uszczelnienia olejowego

Na przedłużeniu wału reduktora NMRV (takiego jak wał wejściowy i wyjściowy) konstrukcja podwójnego uszczelnienia olejowego stanowi podstawową technologię zapobiegającą wyciekom smaru. W konstrukcji tej zastosowano kombinację „pomocniczego uszczelnienia olejowego głównego uszczelnienia olejowego”, które tworzy zabezpieczenie przed nachyleniem w kierunku osiowym, aby poradzić sobie z różnymi rodzajami ryzyka wycieku.

Główna uszczelka olejowa jest zwykle wykonana z kauczuku fluorowego (FKM) lub kauczuku nitrylowego (NBR), który ma doskonałą odporność na olej i temperaturę oraz może zachować elastyczność w zakresie temperatur od -40 ℃ do 120 ℃. Jej warga została zaprojektowana jako samozaciskowa konstrukcja ze sprężyną. Wstępne napięcie sprężyny sprawia, że warga ściśle przylega do powierzchni wału, tworząc pierwszą barierę uszczelniającą. Warto zaznaczyć, że powierzchnia styku wargi głównego uszczelnienia olejowego reduktora NMRV nie jest płaszczyzną, lecz precyzyjnie obliczoną powierzchnią łuku. Taka konstrukcja może powodować efekt pompowania, gdy wał się obraca – gdy olej smarujący przemieszcza się do krawędzi uszczelnienia olejowego pod wpływem siły odśrodkowej, efekt pompowania zakrzywionej krawędzi wypycha olej z powrotem do skrzyni, zmniejszając w ten sposób ilość wycieków. Przy wyborze uszczelek olejowych specjalnie wprowadzane są produkty importowane z Niemiec lub Japonii. Materiały wargowe tych uszczelek olejowych mają gęstszą strukturę molekularną i większą odporność na starzenie oraz mogą utrzymać stabilność działania uszczelnienia nawet podczas długotrwałej pracy z dużą prędkością.

Dodatkową uszczelkę olejową montuje się na zewnątrz głównego uszczelnienia olejowego, tworząc wnękę o odstępie 5–10 mm z głównym uszczelnieniem olejowym. Materiał dodatkowego uszczelnienia olejowego jest zwykle taki sam, jak materiał głównego uszczelnienia olejowego, ale jego konstrukcja konstrukcyjna skupia się bardziej na zapobieganiu przedostawaniu się pyłu i przedostawaniu się zewnętrznych zanieczyszczeń. To połączenie „podwójnej wnęki uszczelnienia olejowego” ma podwójne zalety: z jednej strony wnękę można wypełnić smarem, tworząc pośrednią warstwę uszczelniającą, aby jeszcze bardziej zapobiec rozlaniu oleju; z drugiej strony, gdy główny pierścień uszczelniający olejowy będzie nieznacznie przeciekał, olej będzie najpierw gromadził się we wnęce, a nie bezpośrednio przelewał się przez skrzynię, co zapewnia czas buforowy na konserwację sprzętu i pozwala uniknąć awarii spowodowanych nagłym wyciekiem. Zgodnie z koncepcją konstrukcji modułowej, konstrukcja podwójnego uszczelnienia olejowego reduktora NMRV może zoptymalizować dokładność montażu poprzez technologię regulacji napięcia wstępnego – wały wejściowy i wyjściowy zostaną dokładnie skalibrowane pod kątem luzu osiowego podczas montażu, aby zapewnić równomierny rozkład nacisku pomiędzy wargą uszczelnienia olejowego a wałem, unikając uszkodzeń uszczelnienia spowodowanych mimośrodem lub nadmiernym luzem.

3. Uszczelnienie statyczne: Skoordynowana optymalizacja konstrukcji skrzynki i uszczelek

Oprócz uszczelnień dynamicznych, kluczowa jest również konstrukcja uszczelnienia statycznego reduktora NMRV. Obudowa wykonana jest ze stopu aluminium, który jest nie tylko lekki i odporny na rdzę, ale także ma dobrą dokładność odlewania. Precyzyjne formowanie powierzchni złącza obudowy można uzyskać poprzez odlewanie pod wysokim ciśnieniem. Podczas obróbki obudowy wykorzystuje się centrum obróbcze CNC do frezowania płaskiego, aby kontrolować błąd płaskości powierzchni złącza w zakresie 0,02 mm, kładąc podwaliny pod uszczelnienie statyczne.

Podczas uszczelniania powierzchni złącza obudowy reduktor NMRV przyjmuje kompozytową metodę uszczelniania „uszczelki uszczelniającej”. Najpierw na powierzchnię złącza równomiernie nakłada się warstwę uszczelniacza silikonowego. Szczeliwo to ma dobrą płynność i może wypełnić maleńkie pory na poziomie mikroskopowym, tworząc ciągłą warstwę uszczelniającą; po drugie, na zewnątrz szczeliwa instalowana jest uszczelka z kauczuku nitrylowego. Grubość uszczelki wynosi zwykle 0,5-1 mm, a wzór siatki na jej powierzchni może zwiększyć tarcie z obudową, aby zapobiec przesuwaniu się uszczelki podczas procesu dokręcania śruby. Kolejność dokręcania i moment obrotowy śrub są również kluczowymi elementami uszczelnienia statycznego. Reduktor NMRV wykorzystuje metodę dokręcania krok po kroku po przekątnej, która równomiernie przykłada moment obrotowy śruby do określonej wartości 2-3 razy (np. moment dokręcania śruby M8 jest kontrolowany na poziomie 12-15 N·m), aby uniknąć deformacji powierzchni złącza z powodu lokalnej koncentracji naprężeń.

Ponadto we wszystkich zdejmowanych częściach reduktora NMRV, takich jak pokrywa łożyska i pokrywa wizjera, zastosowano ten sam proces uszczelniania, co powierzchnia złącza obudowy. Na przykład powierzchnia współpracująca pokrywy końcowej łożyska i obudowy zostanie obrobiona w pierścieniowy rowek uszczelniający, a w rowku zostanie zamontowany pierścień typu O-ring. Docisk pierścienia uszczelniającego jest kontrolowany na poziomie 15–20%, co może zapewnić efekt uszczelnienia i zapobiec uszkodzeniu pierścienia uszczelniającego z powodu nadciśnienia. Taka wszechstronna konstrukcja uszczelnienia statycznego pozwala reduktorowi NMRV zachować szczelność obudowy podczas długotrwałej pracy i może skutecznie zapobiegać wyciekaniu oleju smarowego z powierzchni złącza statycznego nawet w warunkach pracy z częstymi wibracjami (np. urządzenia na przenośniku taśmowym).

4. Pomocnicza konstrukcja uszczelnienia: synergia równowagi ciśnienia i konstrukcji pyłoszczelnej

W celu dalszej poprawy niezawodności układu uszczelniającego, w reduktorze NMRV wprowadzono także szereg konstrukcji uszczelnień pomocniczych, mających na celu zmniejszenie ryzyka wycieku z wymiarów kontroli ciśnienia i izolacji zanieczyszczeń.

Jeśli chodzi o równowagę ciśnień, na górze obudowy reduktora znajduje się zawór oddechowy (lub nasadka odpowietrzająca), który zwykle jest wyposażony w filtr i zawór jednokierunkowy. Kiedy ciśnienie w obudowie wzrasta w wyniku wzrostu temperatury oleju, zawór oddechowy otwiera się, aby usunąć nadmiar gazu; gdy temperatura spada i wewnątrz tworzy się podciśnienie, zawór jednokierunkowy zapobiega bezpośredniemu przedostawaniu się powietrza z zewnątrz, ale powoli wdycha czyste powietrze przez filtr, aby zapobiec przedostawaniu się kurzu i pary wodnej do obudowy wraz ze strumieniem powietrza. Ten mechanizm równoważenia ciśnienia może zapobiec odkształceniu uszczelki olejowej lub otwarciu statycznej powierzchni uszczelniającej z powodu nadmiernego ciśnienia wewnętrznego, szczególnie w warunkach pracy w wysokich temperaturach (takich jak przemysł szklarski i ceramiczny), rola zaworu oddechowego jest bardziej krytyczna. Zawór oddechowy reduktora jest specjalnie zaprojektowany, a dokładność jego filtra może sięgać 50 μm, co może skutecznie zapobiegać kurzowi i zapewniać skuteczność wentylacji.

Konstrukcja pyłoszczelna to kolejny cel dodatkowego uszczelnienia. Na zewnątrz konstrukcji podwójnego uszczelnienia olejowego reduktory NMRV są zwykle wyposażone w odrzutniki oleju lub pierścienie przeciwpyłowe. Odrzutnik oleju jest zainstalowany na wale. Siła odśrodkowa powstająca podczas obrotu wału może wyrzucić kropelki oleju lub zanieczyszczenia przyczepione do powierzchni wału, uniemożliwiając im zbliżenie się do uszczelnienia olejowego; pierścień przeciwpyłowy jest zamocowany na obudowie, pozostawiając pomiędzy wałem szczelinę 0,5-1 mm, tworząc strukturę labiryntową. Zewnętrzny pył, cząstki i inne zanieczyszczenia będą blokowane przez bezwładność podczas przechodzenia przez szczelinę i trudno będzie dostać się do obszaru uszczelnienia olejowego. Ta pyłoszczelna konstrukcja sprawdza się w scenach z dużą ilością kurzu, np. w inteligentnej logistyce i tekstyliach. Może zmniejszyć zużycie zanieczyszczeń na krawędzi uszczelki olejowej i przedłużyć żywotność uszczelki.

5. Wsparcie materiałowe i procesowe: gwarantuje skuteczność uszczelnienia od źródła

Powód, dla którego konstrukcja uszczelniająca reduktora NMRV może skutecznie zapobiegać wyciekom, jest nierozerwalnie związany ze wsparciem technologii materiałowej i procesu produkcyjnego. Jeśli chodzi o dobór materiału, oprócz wspomnianego powyżej materiału uszczelnienia olejowego, krytyczne znaczenie mają również właściwości smarne - stosuje się smary syntetyczne, których charakterystyka lepkościowo-temperaturowa jest lepsza niż oleje mineralne, a ponadto mogą zachować płynność w środowiskach o niskiej temperaturze i nie są łatwe do rozcieńczenia w wysokich temperaturach, zmniejszając w ten sposób ryzyko wycieków spowodowanych zmianami lepkości oleju. Ponadto syntetyczne smary mają większą odporność na utlenianie, co może zmniejszyć powstawanie osadów i osadów węglowych oraz zapobiegać zatykaniu szczeliny uszczelniającej przez te zanieczyszczenia.

Z punktu widzenia technologii produkcji szczególnie istotna jest obróbka powierzchni wału reduktora NMRV. Chropowatość powierzchni wału ślimakowego i wału wyjściowego jest kontrolowana poniżej Ra0,8 i są one przetwarzane za pomocą obróbki cieplnej o wysokiej częstotliwości i technologii drobnego szlifowania. Grubość warstwy nawęglonej sięga 0,3-0,5 mm, co nie tylko poprawia twardość i odporność powierzchni zęba na zużycie, ale także sprawia, że powierzchnia wału jest gładsza i lepiej dopasowana do wargi uszczelnienia olejowego. Ten precyzyjny proces produkcyjny zapewnia mikroskopijne uszczelnienie dynamicznego interfejsu uszczelniającego i nawet przy dużych prędkościach obrotowych olej ma trudności z wyciekaniem z powierzchni styku pomiędzy wargą a wałem. Laboratorium badawcze firmy Hangzhou Yinhang Reduction Gears Co., Ltd. jest wyposażone w bardzo precyzyjne przyrządy, takie jak trójwymiarowe współrzędnościowe maszyny pomiarowe i sprzęt do testowania przekładni. Błąd precyzji głównych komponentów można kontrolować w zakresie ≤0,005 mm. Ten rygorystyczny standard kontroli jakości zapewnia dokładność montażu konstrukcji uszczelniającej od źródła.

Konstrukcja konstrukcji uszczelniającej reduktora ślimakowego NMRV stanowi wielowymiarową integrację inżynierii materiałowej, projektowania mechanicznego i technologii produkcji. Od dynamicznego wzmocnienia uszczelnienia konstrukcji podwójnego uszczelnienia olejowego, przez optymalizację statycznego uszczelnienia powierzchni złącza obudowy, po pomocniczą konstrukcję zaworu oddechowego i pierścienia przeciwpyłowego, każde ogniwo obraca się wokół głównego celu, jakim jest „zapobieganie wyciekom oleju smarowego”. Dzięki wieloletniemu rozwojowi technologii i możliwościom w zakresie innowacji firma Hangzhou Yinhang Reduction Gears Co., Ltd. systematycznie integruje te elementy techniczne, tworząc zestaw rozwiązań uszczelniających odpowiednich dla różnych scenariuszy przemysłowych. Konstrukcja ta nie tylko rozwiązuje problem wycieków w działaniu sprzętu, ale także tworzy wyższą wartość dla klientów poprzez zmniejszenie kosztów konserwacji i wydłużenie żywotności, odzwierciedlając znaczenie precyzyjnej produkcji w dziedzinie przekładni przemysłowych.