-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

| Parametr | Seria NMRV-F1 | Seria NMRV-F2 |

| Rozmiar kołnierza | Mniejszy (np. 50-90mm) | Większy (np. 110-150mm) |

| Zakres wyjściowego momentu obrotowego | 5150 Nm | 100500 Nm |

| Moc silnika | 0,063 kW | 1,515 kW |

| Zakres przełożenia redukcji | Jednostopniowy 5:1100:1, dwustopniowy do 2500:1 | Taki sam jak lewy |

| Waga | Lekki (obudowa aluminiowa ma istotne zalety) | Cięższy (wzmocniona konstrukcja do przenoszenia większych obciążeń) |

| Sposób montażu | Skoncentruj się na kompaktowym montażu kołnierzowym | Obsługuje montaż kombinacji łap kołnierzowych |

Dzięki lekkiej konstrukcji, cichej pracy i wysokiej opłacalności seria NMRV-F1 stała się idealnym rozwiązaniem w zakresie transmisji dla małych urządzeń automatyki, precyzyjnych przyrządów i terminali komercyjnych. Przy wyborze należy skupić się na ocenie charakterystyki obciążenia i możliwości dostosowania do środowiska, a jeśli to konieczne, spełnić potrzeby podzielonych scenariuszy poprzez niestandardowe konfiguracje (takie jak precyzyjny luz, specjalne smarowanie). W przypadku warunków pracy wymagających wyższego momentu obrotowego lub ciągłych dużych obciążeń zaleca się modernizację do serii NMRV-F2 lub reduktorów złożonych w celu zwiększenia nośności i trwałości, koncentrując się na ciągłych dużych obciążeniach i złożonych zastosowaniach środowiskowych. Przy wyborze należy kompleksowo ocenić szczyt momentu obrotowego, swobodę montażu i tolerancję środowiskową.

1. Seria NMRV-F1 (scena precyzyjna przy niewielkim obciążeniu)

Mały sprzęt automatyki

Elektroniczna linia montażowa: używana do transmisji i pozycjonowania płytek PCB, mechanizmu podającego maszynę umieszczającą, opierająca się na niskim poziomie hałasu (≤55dB) w celu dostosowania do czystych warsztatów.

Przetwarzanie produktu 3C: maszyna do polerowania obudów telefonów komórkowych, stół obrotowy modułu kamery, mała objętość (kołnierz 50 mm) osadzona w sprzęcie.

Sprzęt medyczny

Przyrząd diagnostyczny: obrót płytki próbki analizatora biochemicznego, ruch poziomy złoża CT, polegający na wysokiej precyzji (model luz ≤10 arcmin) i samoblokującym mechanizmie zapobiegającym odwróceniu.

Robot chirurgiczny: napęd mikroprzegubowy, lekki (obudowa ze stopu aluminium) w celu zmniejszenia bezwładności ramienia robota.

Sprzęt komercyjny

Automat sprzedający: mechanizm pchający kanał ładunkowy, platforma podnosząca, przystosowany do silnika małej mocy 0,18kW.

Maszyny gastronomiczne: elementy mielące ekspresu do kawy, wałek mieszający maszyny do lodów, odporne na częste uruchamianie i wyłączanie (stopień ochrony IP55 i odporność na wilgoć).

2. Seria NMRV-F2 (scenariusze przemysłowe o średnim i wysokim obciążeniu

System logistyczno-magazynowy

Linia przenośników do dużych obciążeń: napęd rolkowy (moment obrotowy 300 Nm), aby poradzić sobie z obciążeniem udarowym podczas sortowania opakowań (konstrukcja F2 box o ulepszonym odprowadzaniu ciepła).

Podnoszenie układarki: z silnikiem o mocy 1,5 ~ 7,5 kW, aby spełnić wymagania dotyczące prędkości podnoszenia 5 ~ 10 m/min i samoblokującego bezpieczeństwa.

Ochrona środowiska i urządzenia energetyczne

Mieszalnik ścieków: łopatka napędowa o niskiej prędkości obrotowej i wysokim momencie obrotowym (przełożenie 80:1), konstrukcja odporna na korozję (uszczelnienie anodowane powierzchniowo).

Urządzenie śledzące energię słoneczną: dwuosiowy mechanizm regulacji (konfiguracja podwójnego wału wyjściowego F2), dostosowuje się do różnicy temperatur zewnętrznych (smar -30 ℃ ~ 90 ℃).

Układ pomocniczy maszyn inżynieryjnych

Betoniarka: sterowanie otwieraniem i zamykaniem drzwi wysypowych (antywibracyjna stopka montażowa F2).

Mały dźwig: podnoszenie przy niskiej prędkości wciągarki (samoblokujący moment obrotowy 500 Nm, antypoślizgowy).

Specjalny sprzęt

Maszyny sceniczne: podnoszenie ekranu LED, napęd sceny obrotowej, wysoka niezawodność (bezobsługowe smarowanie przez 4000 godzin).

Maszyny rolnicze: Inteligentna regulacja kąta dysz nawadniających, stopień ochrony IP65 (pyłoszczelny i bryzgoszczelny)

Dzięki lekkiej konstrukcji, cichej pracy i wysokiej opłacalności seria NMRV-F1 stała się idealnym rozwiązaniem w zakresie transmisji dla małych urządzeń automatyki, precyzyjnych przyrządów i terminali komercyjnych. Przy wyborze należy skupić się na ocenie charakterystyki obciążenia i możliwości dostosowania do środowiska, a jeśli to konieczne, spełnić potrzeby podzielonych scenariuszy poprzez niestandardowe konfiguracje (takie jak precyzyjny luz, specjalne smarowanie). W przypadku warunków pracy wymagających wyższego momentu obrotowego lub ciągłych dużych obciążeń zaleca się modernizację do serii NMRV-F2 lub reduktorów złożonych w celu zwiększenia nośności i trwałości, koncentrując się na ciągłych dużych obciążeniach i złożonych zastosowaniach środowiskowych. Przy wyborze należy kompleksowo ocenić szczyt momentu obrotowego, swobodę montażu i tolerancję środowiskową.

I. Struktura rdzenia i cechy konstrukcyjne

1. Materiał i proces obudowy

Stop aluminium o wysokiej wytrzymałości: odlew ciśnieniowy, ponad 40% lżejszy niż obudowa z żeliwa, powierzchnia anodowana (opcjonalnie natryskiwanie), zwiększona odporność na korozję (możliwość przystosowania się do wilgotnego, słabo kwaśnego/zasadowego środowiska).

Kompaktowa konstrukcja kołnierza: standardowy rozmiar kołnierza 50 mm–90 mm (taki jak NMRV050-F1 do NMRV090-F1), odpowiedni do silników mikro i średnich (takich jak 0,06 ~ 3 kW).

2. Optymalizacja pary przekładni ślimakowych

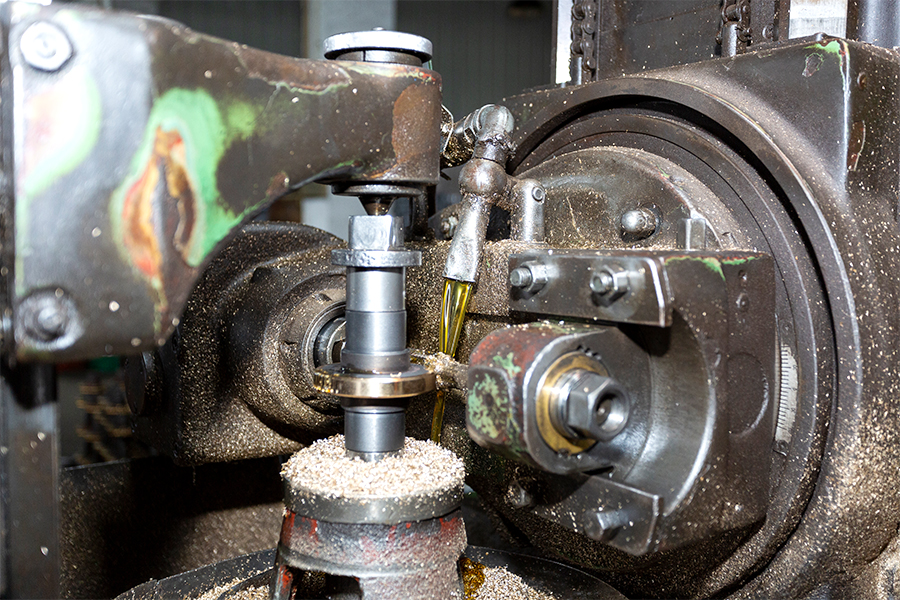

Ślimak: stal stopowa 20CrMnTi, nawęglana i hartowana (twardość HRC58-62), szlif precyzyjny, chropowatość powierzchni zęba Ra≤0,8μm, aby zapewnić płynną transmisję.

Przekładnia ślimakowa: brąz cynowy ZCuSn10Pb1 lub materiał kompozytowy POM o wysokiej wytrzymałości (polioksymetylen), o współczynniku tarcia już od 0,08-0,12, wydłużającym żywotność (żywotność miedzianej przekładni ślimakowej ≥10 000 godzin, przekładnia ślimakowa POM ≥6000 godzin).

3. Interfejs modułowy

Strona wejściowa: Obsługuje kołnierz standardowy IEC (B5/B14), kołnierz NEMA (56/60) i bezpośrednie połączenie wpustowe, kompatybilne z serwomotorami, silnikami krokowymi i trójfazowymi silnikami asynchronicznymi.

Strona wyjściowa: zapewnia wał pełny (wpust/wał gładki), wał drążony (opcjonalna tuleja rozporowa lub tarcza blokująca), umożliwia montaż pod wieloma kątami (powierzchnia kołnierzowa, stopa lub zawieszenie).

4. Uszczelnianie i ochrona

Uszczelka labiryntowa z podwójną wargą, szkieletowa uszczelka olejowa, stopień ochrony IP55 (standard) lub IP65 (na zamówienie), pyłoszczelna i wodoodporna, odpowiednia do czystych środowisk, takich jak żywność i medycyna. - Cicha konstrukcja: zoptymalizowany kształt linii zazębienia przekładni ślimakowej, hałas podczas pracy ≤55dB (A), spełniający standardy hałasu sprzętu wewnętrznego.

Aby otrzymywać ekskluzywne oferty i najnowsze oferty, zarejestruj się, wpisując poniżej swój adres e-mail.

Wprowadzenie Precyzja, stabilność i sterowność stają się istotnymi wskaźnikami w nowoczesnych systemach podnoszenia i pozycjonowania. W miarę jak branże zmierzają w kierunku inteligentniejszych i bardziej wydajnych przepływów pracy, urządzenia sterujące ruchem p...

View MoreDziś cieszymy się, że załadunek pełnego kontenera w naszej fabryce jest pierwszym kontenerem eksportowanym bezpośrednio przez nasz dział sprzedaży. Od 2009 roku jako główny producent reduktorów skrzyni biegów, nasza fabryka stała się niezawodnym dostawcą dla wielu firm hand...

View MoreW nowoczesnych systemach przemysłowych przekładnie ślimakowe odgrywają kluczową rolę w osiąganiu przenoszenia wysokiego momentu obrotowego w kompaktowych przestrzeniach. Wybór odpowiedniej przekładni ślimakowej do konkretnego zastosowania wymaga dokładnego zrozum...

View MoreW dziedzinie automatyki przemysłowej reduktory ślimakowe są głównymi elementami przekładni. Kontrola wzrostu temperatury podczas pracy pod obciążeniem jest bezpośrednio związana ze stabilnością, żywotnością i bezpieczeństwem sprzętu. Hangzhou Yinhang Reduction Gears Co., Ltd specjalizuje się w produkcji Reduktory prędkości z przekładnią ślimakową serii NMRV-F1/F2 . W odpowiedzi na wymagania dotyczące rozpraszania ciepła w różnych scenariuszach obciążenia, zbudowano kompletny system kontroli wzrostu temperatury, uwzględniający wiele aspektów, takich jak dobór materiału, projekt konstrukcyjny, system smarowania i proces produkcyjny.

1. Technologia kontroli wzrostu temperatury serii NMRV-F1 (scenariusz z precyzją przy małym obciążeniu)

(I) Wspólny projekt lekkich materiałów i struktury rozpraszania ciepła

Seria NMRV-F1 jest przeznaczona do scenariuszy lekkich obciążeń, takich jak mały sprzęt automatyki i elektroniczne linie montażowe. Kontrola wzrostu temperatury opiera się przede wszystkim na charakterystyce rozpraszania ciepła przez materiał. Jako materiał obudowy zastosowano stop aluminium. Materiał ten jest nie tylko lekki (40% lżejszy od żeliwa), ale także ma doskonałą przewodność cieplną - przewodność cieplna stopu aluminium jest około 3 razy większa niż w przypadku żeliwa, które może szybko odprowadzać ciepło wewnętrzne do środowiska zewnętrznego. Biorąc za przykład reduktor transmisji płytki PCB stosowany na linii montażu elektroniki, powierzchnia obudowy została zaprojektowana z drobnymi żebrami odprowadzającymi ciepło. Zwiększając powierzchnię rozpraszania ciepła (25% większą niż gładka powierzchnia) w połączeniu z wysoką przewodnością cieplną stopu aluminium, wzrost temperatury jest kontrolowany w granicach 40 ℃ przy pracy przy niskim poziomie hałasu 55 dB.

Pod względem konstrukcyjnym w serii F1 zastosowano obudowę „cienkościenną, pustą w środku”, a powierzchnia styku między wewnętrzną wnęką przekładni a powietrzem zewnętrznym jest większa. Na przykład w przypadku zastosowania maszyny do polerowania obudów telefonów komórkowych do obróbki produktów 3C, reduktor o średnicy kołnierza 50 mm zmniejsza wytwarzanie ciepła przez tarcie części wewnętrznych poprzez optymalizację konstrukcji nośnej wału ślimakowego. Jednocześnie konstrukcja pustego wału wyjściowego umożliwia przepływ niewielkiej ilości przepływu powietrza, tworząc pasywny kanał rozpraszania ciepła, aby zapewnić, że temperatura zazębienia ślimaka i koła ślimakowego nie przekroczy 70 ℃ w warunkach ciągłego obrotu.

(II) Przekładnia o niskim tarciu i precyzyjny układ smarowania

W przypadku wymagań wymagających wysokiej precyzji w scenariuszach małych obciążeń (takich jak model luzów ≤10arcmin w medycznych przyrządach diagnostycznych) seria F1 kontroluje wzrost temperatury poprzez zmniejszenie tarcia w przekładni. Ślimak jest wykonany ze stali stopowej, powierzchnia jest nawęglana i hartowana (twardość HRC58-62) i jest dopasowana do koła ślimakowego z brązu cynowego. Współczynnik tarcia tej kombinacji materiałów jest o 30% niższy niż w przypadku zwykłej stali węglowej. W mechanizmie obrotowym płytki próbnej analizatora biochemicznego wzrost temperatury tej pary ciernej wynosi zaledwie 25 ℃ po ciągłej pracy przez 8 godzin przy napędzie o małej mocy 0,18 kW.

Jeśli chodzi o układ smarowania, seria F1 jest standardowo wyposażona w smar na bazie litu (NLGI klasa 2), a jego temperatura kroplenia sięga 180°C. Może nadal utrzymywać stabilną wytrzymałość filmu olejowego w scenariuszach częstych start-stop, takich jak mechanizm pchający automatu. Specjalnie zaprojektowana struktura smarowania typu „odrzutnik oleju w basenie olejowym” powoduje rozpryskiwanie się oleju smarowego na powierzchnię zazębienia przekładni ślimakowej poprzez obrót ślimaka, co pozwala uniknąć problemu nagrzewania się oleju podczas mieszania w tradycyjnym smarowaniu zanurzeniowym. W przypadku stosowania mielących części ekspresów do kawy w maszynach gastronomicznych, ta metoda smarowania utrzymuje szybkość wzrostu temperatury reduktora w granicach 0,5°C/min pod warunkiem 30 uruchomień i zatrzymań na minutę.

(III) Możliwość dostosowania do środowiska i optymalizacja rozpraszania ciepła

W scenariuszach o wysokich wymaganiach dotyczących czystości, takich jak sprzęt medyczny i sprzęt komercyjny, seria F1 przyjmuje poziom ochrony IP55. Struktura uszczelniająca zapobiega przedostawaniu się kurzu, jednocześnie unikając utrudniania rozpraszania ciepła przez zanieczyszczenia zewnętrzne. Reduktor zastosowany w napędzie mikroprzegubowym robota chirurgicznego posiada obudowę ze stopu aluminium, która jest anodowana w celu utworzenia warstwy tlenku o grubości 0,02 mm, co nie tylko poprawia odporność na korozję, ale także zwiększa zdolność rozpraszania ciepła promieniowania powierzchniowego (emisyjność zwiększona do 0,85).

W medycznych przyrządach diagnostycznych wrażliwych na temperaturę seria F1 może być również wyposażona w termostat termistorowy. Gdy temperatura wewnętrzna przekroczy 65°C, termostat wyśle wczesny sygnał ostrzegawczy do głównego układu sterowania urządzenia i kontroluje wzrost temperatury w granicach progu bezpieczeństwa, zmniejszając prędkość roboczą lub uruchamiając zewnętrzny pomocniczy wentylator chłodzący (taki jak moduł wymuszonego chłodzenia powietrzem mechanizmu ruchu poziomego stołu CT).

2. Ulepszone rozwiązanie rozpraszania ciepła dla serii NMRV-F2 (scenariusze przemysłowe o średnim i wysokim obciążeniu)

(I) Wzmocnienie konstrukcyjne i aktywny system odprowadzania ciepła

W obliczu scenariuszy średniego i dużego obciążenia, takich jak magazynowanie logistyczne, ochrona środowiska, energia itp. (takich jak linie przenośników o dużym obciążeniu z momentem obrotowym 300Nm), kontrola wzrostu temperatury w serii F2 wymaga bardziej radykalnych rozwiązań technicznych. Firma Hangzhou Yinhang Reduction Gears Co., Ltd ulepszyła konstrukcję skrzynki: grubość żeber rozpraszających ciepło zwiększono do 5 mm, a wysokość do 25 mm, tworząc siatkę rozpraszającą ciepło „plastra miodu”, która jest o 40% większa niż powierzchnia rozpraszania ciepła w serii F1. W mechanizmie podnoszenia układarki reduktor F2 napędzany silnikiem o mocy 1,5kW wykorzystuje tę konstrukcję do stabilizacji wzrostu temperatury na poziomie 55℃ przez 12 godzin ciągłej pracy przy prędkości podnoszenia 5m/min.

W odpowiedzi na dużą ilość ciepła generowanego przy dużych obciążeniach, serię F2 można wyposażyć w opcjonalny układ wymuszonego chłodzenia powietrzem - z boku skrzynki zamontowany jest cichy wentylator odprowadzający ciepło (objętość powietrza 120m3/h), a żebra odprowadzające ciepło są nadmuchiwane kierunkowym przepływem powietrza, co zwiększa efektywność odprowadzania ciepła o 30%. Reduktor współczynnika prędkości 80:1 zastosowany w mieszalniku ścieków może kontrolować temperaturę zazębienia przekładni ślimakowej w zakresie 80 ℃ w środowisku zewnętrznym wynoszącym 35 ℃ za pomocą wentylatora. W przypadku scenariuszy o ekstremalnie wysokich temperaturach (takich jak różnica temperatur w środowisku trackerów słonecznych wynosząca -30 ℃ ~ 90 ℃) w serii F2 zastosowano konfigurację z podwójnym wałem wyjściowym, z których jeden można podłączyć do zewnętrznej chłodnicy oleju w celu rozproszenia ciepła poprzez cyrkulację oleju smarowego, aby zapewnić, że wewnętrzna temperatura oleju nie przekroczy 110 ℃ przy temperaturze otoczenia 90 ℃.

(II) Para cierna o dużym obciążeniu i technologia długotrwałego smarowania

Materiał ślimaka w serii F2 został ulepszony do nawęglanej stali stopowej 20CrMnTi, a w kole ślimakowym zastosowano brąz aluminiowy o wysokiej wytrzymałości (ZCuAl10Fe3). Ta kombinacja materiałów charakteryzuje się dopuszczalnym naprężeniem kontaktowym wynoszącym 450 MPa przy momencie obrotowym 300 Nm, czyli o 50% wyższym niż w przypadku serii F1, a wytwarzanie ciepła tarcia jest zmniejszone o 20%. W napędzie drzwi wyładowczych betoniarki szybkość wzrostu temperatury tej pary ciernej w częstych warunkach pracy do przodu i do tyłu wynosi tylko 0,8 ℃/min.

Układ smarowania to jedna z podstawowych technologii serii F2, która radzi sobie ze średnimi i dużymi obciążeniami. Przyjmuje konstrukcję „równoważenia poziomu oleju przy smarowaniu ciśnieniowym”: pompa zębata pobiera olej z basenu olejowego i dostarcza go do obszaru zazębienia łożyska ślimakowego i przekładni ślimakowej przez rurę olejową, tworząc wymuszony film smarny. W przypadku linii przenośników o dużej wytrzymałości w magazynowaniu logistycznym ta metoda smarowania stabilizuje temperaturę oleju smarowego reduktora na poziomie około 75°C pod ciągłym obciążeniem udarowym. Dodatkowo seria F2 standardowo wyposażona jest w okienko obserwacji poziomu oleju oraz czujnik temperatury. Gdy poziom oleju jest niewystarczający lub temperatura przekracza 70°C, automatycznie uruchamia się urządzenie do uzupełniania oleju lub system alarmowy, aby uniknąć nieprawidłowego wzrostu temperatury spowodowanego złym smarowaniem.

(III) Projekt adaptacji środowiska przemysłowego

W przypadku trudnych warunków pracy, takich jak maszyny budowlane i rolnicze, rozwiązania rozpraszania ciepła serii F2 zawierają więcej elementów chroniących środowisko. Na przykład reduktor momentu obrotowego 500 Nm zastosowany w małej wciągarce dźwigowej ma gumową podkładkę antywibracyjną dodaną na spodzie skrzynki, aby zmniejszyć uszkodzenia spowodowane wibracjami żeber odprowadzających ciepło. Jednocześnie żebra rozpraszające ciepło są nachylone (15° w stosunku do płaszczyzny pionowej), aby zapobiec gromadzeniu się kurzu i zanieczyszczeń, co wpływa na skuteczność odprowadzania ciepła.

W scenach wymagających długotrwałej, bezobsługowej pracy, takich jak maszyny sceniczne i nawadnianie w rolnictwie, seria F2 wykorzystuje długotrwały smar (smar na bazie silikonu o żywotności 4000 godzin) i optymalizuje strukturę uszczelnienia olejowego (szkieletowa uszczelka olejowa z podwójną wargą), aby zmniejszyć ulatnianie się smaru i wnikanie zewnętrznych zanieczyszczeń. Taka konstrukcja pozwala dwuosiowemu reduktorowi regulacyjnemu trackera słonecznego utrzymać temperaturę oleju wewnętrznego w zakresie temperatury otoczenia 40°C po 3 latach pracy na zewnątrz.

3. Gwarancja systematycznej kontroli wzrostu temperatury

Jako producent reduktorów z ponad 15-letnim doświadczeniem, firma Hangzhou Yinhang Reduction Gears Co., Ltd zapewnia solidne wsparcie w zakresie kontroli wzrostu temperatury serii NMRV-F1/F2, od badań i rozwoju po produkcję. Laboratorium badawcze firmy jest wyposażone w bardzo precyzyjne stanowisko do badania wzrostu temperatury, które może symulować temperatury otoczenia w zakresie -30°C ~ 120°C i przeprowadzać ciągły, 72-godzinny test wzrostu temperatury pod obciążeniem reduktora, aby upewnić się, że produkt spełnia wymagania dotyczące rozpraszania ciepła dla różnych scenariuszy przed opuszczeniem fabryki.

Jeśli chodzi o kontrolę jakości, system produkcyjny posiada certyfikat ISO9001, a każde ogniwo posiada punkt monitorowania temperatury, od wytapiania stopu aluminium (kontrola zawartości żelaza ≤ 0,3% w celu zapewnienia przewodności cieplnej) po szlifowanie ślimakowe (chropowatość powierzchni Ra ≤ 0,8 μm w celu zmniejszenia ciepła tarcia). Na przykład podczas procesu odlewania ciśnieniowego pudełka temperaturę formy należy utrzymywać na poziomie 220 ℃ ~ 250 ℃, aby zapewnić gęstą krystalizację stopu aluminium i uniknąć porów wpływających na wydajność rozpraszania ciepła.