-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

1. Przykład modelu: NMRV-VS 25/30/40/50/63/75/90/110

2. Zakres przełożeń: 7,5 ~ 100 (typowe modele)

3. Moc wejściowa: 0,06 kW ~ 15 kW (w zależności od modelu)

4. Moment wyjściowy: 10N·m ~ 2000N·m

5. Prędkość wejściowa: ≤1500r/min (zalecane)

6. Formularz instalacji: typ kołnierzowy (B5/B14) lub typ podstawowy (B6/B7)

7. Wydajność: 70% ~ 90% (dostosowane w zależności od przełożenia i obciążenia)

8. Waga: 1,5 kg ~ 120 kg (różni się znacznie w zależności od modelu)

9. Poziom ochrony: IP65 (pyłoszczelna i wodoodporna)

10. Temperatura pracy: -20 ℃~ 80 ℃

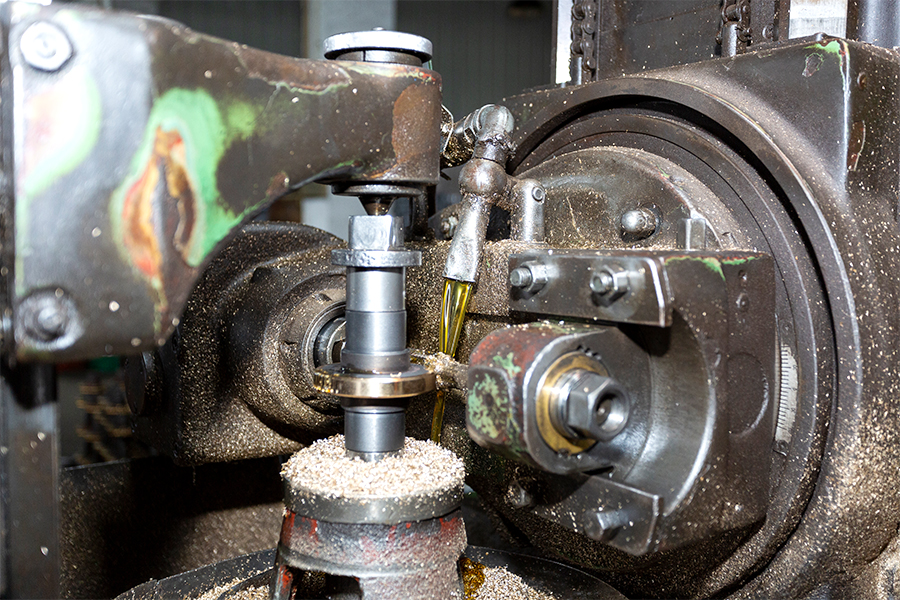

Reduktor ślimakowy NMRV-VS jest urządzeniem redukcyjnym o wysokiej wydajności, opartym na zasadzie przekładni ślimakowej. Przyjmuje obudowę ze stopu aluminium i precyzyjną miedzianą przekładnię ślimakową. Posiada zwartą konstrukcję, dużą nośność i niski poziom hałasu.

Jego podstawowe funkcje obejmują:

- Konstrukcja przekładni ślimakowej: Ślimak (wał wejściowy) i koło ślimakowe (wał wyjściowy) są napędzane pod kątem prostym 90°, aby uzyskać optymalizację układu przestrzeni.

- Funkcja samoblokowania: Posiada charakterystykę samoblokowania wstecznego przy określonym przełożeniu, aby zapobiec odwróceniu obciążenia.

- Konstrukcja modułowa: Można go bezpośrednio połączyć z różnymi silnikami (takimi jak serwosilniki, silniki krokowe) z dużymi możliwościami adaptacji.

- Technologia materiałowa: Obudowa wykonana jest ze stopu aluminium o wysokiej wytrzymałości, a koło ślimakowe z odpornego na zużycie brązu fosforowego, co wydłuża żywotność.

Maszyny spożywcze: miksery, maszyny napełniające, napędy przenośników taśmowych.

- Urządzenia pakujące: maszyny zgrzewające, etykieciarki, automatyczne linie pakujące.

- Systemy logistyczne: maszyny sortujące, platformy podnoszące, przenośniki rolkowe.

- Sprzęt medyczny: regulacja stołu operacyjnego, transmisja instrumentów laboratoryjnych.

- Maszyny budowlane: małe dźwigi, napędy bram roletowych, urządzenia wentylacyjne.

1. Kompaktowy i lekki

- Obudowa ze stopu aluminium zmniejsza wagę i można ją łatwo zintegrować ze sprzętem o ograniczonej przestrzeni.

2. Wydajna transmisja

- Zoptymalizowana konstrukcja zazębienia przekładni ślimakowej zmniejsza straty energii i poprawia wydajność przekładni.

3. Wysoka nośność i trwałość

- Miedziana przekładnia ślimakowa jest hartowana i ma dużą odporność na zużycie, odpowiednią do częstych warunków uruchamiania i zatrzymywania.

4. Cicha praca

- Precyzyjna obróbka zapewnia gładkie zazębienie, hałas ≤65dB (A), odpowiedni do cichych środowisk.

5. Elastyczny montaż

- Obsługuje montaż pod wieloma kątami (kołnierz lub podstawa), odpowiedni dla różnych interfejsów silnika.

6. Konstrukcja bezobsługowa

- Smar wysokowydajny jest fabrycznie napełniony, a konstrukcja uszczelniająca wydłuża cykl konserwacji (zaleca się sprawdzanie co 8000 godzin).

7. Bezpieczny i niezawodny

- Funkcja samoblokowania zapobiega przypadkowemu zsunięciu się ładunku, odpowiednia do podnoszenia w pionie.

Proces techniczny reduktora ślimakowego łączy w sobie trzy podstawowe zalety materiałów o wysokiej wytrzymałości, precyzyjnego przetwarzania i modułowej konstrukcji. Dzięki nawęglaniu i hartowaniu, szlifowaniu kół zębatych CNC, konstrukcji podwójnego uszczelnienia i innym innowacyjnym procesom osiąga równowagę pomiędzy wysoką precyzją, wysoką niezawodnością i możliwością dostosowania do środowiska. Koszt procesu jest stosunkowo wysoki, ale nadaje się do scenariuszy przemysłowych o rygorystycznych wymaganiach dotyczących wydajności, takich jak automatyzacja, nowa energia i sprzęt medyczny.

Aby otrzymywać ekskluzywne oferty i najnowsze oferty, zarejestruj się, wpisując poniżej swój adres e-mail.

Wprowadzenie Precyzja, stabilność i sterowność stają się istotnymi wskaźnikami w nowoczesnych systemach podnoszenia i pozycjonowania. W miarę jak branże zmierzają w kierunku inteligentniejszych i bardziej wydajnych przepływów pracy, urządzenia sterujące ruchem p...

View MoreDziś cieszymy się, że załadunek pełnego kontenera w naszej fabryce jest pierwszym kontenerem eksportowanym bezpośrednio przez nasz dział sprzedaży. Od 2009 roku jako główny producent reduktorów skrzyni biegów, nasza fabryka stała się niezawodnym dostawcą dla wielu firm hand...

View MoreW nowoczesnych systemach przemysłowych przekładnie ślimakowe odgrywają kluczową rolę w osiąganiu przenoszenia wysokiego momentu obrotowego w kompaktowych przestrzeniach. Wybór odpowiedniej przekładni ślimakowej do konkretnego zastosowania wymaga dokładnego zrozum...

View More 1. Podstawowe znaczenie i zaplecze techniczne kontroli luzu zazębienia

W dziedzinie przekładni mechanicznych luz zazębiania przekładni ślimakowych (zwany również luzem bocznym) jest kluczowym parametrem wpływającym na dokładność przekładni, poziom hałasu i żywotność. Biorąc Reduktor prędkości obrotowej z przekładnią ślimakową NMRV-VS wyprodukowane na przykład przez Hangzhou Yinhang Reduction Gears Co., Ltd, scenariusze jego zastosowań obejmują dziedziny o wysokiej precyzji, takie jak przemysł chemiczny, nowa energia i roboty, dlatego kontrola luzu zazębienia musi osiągnąć standard na poziomie mikronów. Zbyt mały luz może łatwo doprowadzić do nagrzewania się wskutek tarcia, zwiększonego zużycia, a nawet zakleszczenia; zbyt duży luz może powodować bieg jałowy przekładni, wibracje uderzeniowe i nadmierny hałas (na przykład przekraczający normę 65 dB (A)). Dzięki ponad 15-letniemu doświadczeniu w branży firma stworzyła system kontroli szczelin, który integruje precyzyjną obróbkę, dynamiczne wykrywanie i montaż modułowy w oparciu o dobór materiału (ślimak ze stali stopowej, koło ślimakowe z hartowanej miedzi) i projekt procesu (lekka obudowa ze stopu aluminium).

2. Precyzyjna kontrola kluczowych komponentów przed montażem

(1) Podstawa precyzji materiału i obróbki ślimaka i koła ślimakowego

Seria NMRV-VS wykorzystuje nawęglany i hartowany ślimak 20CrMnTi o twardości powierzchniowej HRC58-62. Powierzchnia zęba jest obrabiana w procesie szlifowania CNC, a błąd kształtu zęba wynosi ≤0,012 mm, a błąd kierunku zęba wynosi ≤0,015 mm. Koło ślimakowe wykonane jest z brązu cynowego ZCuSn10Pb1, który powstaje w procesie odlewania odśrodkowego, a następnie obróbce starzeniowej w celu wyeliminowania naprężeń wewnętrznych. Chropowatość powierzchni zęba Ra≤1,6μm. Laboratorium badawcze przeprowadzi wykrywanie trzech współrzędnych w każdej partii części, aby upewnić się, że skumulowany błąd podziałki ślimaka wynosi ≤0,02 mm, a bicie promieniowe pierścienia przekładni ślimakowej wynosi ≤0,03 mm, aby kontrolować wpływ dokładności geometrycznej części na luz od źródła.

(2) Projekt odpowiadający precyzji obudowy i położenia łożyska

Po odlaniu ciśnieniowym obudowy ze stopu aluminium otwór montażowy łożyska jest drobno znudzony, a tolerancja otworu jest kontrolowana na poziomie H7 i chropowatości powierzchni Ra ≤3,2 μm. Błąd współosiowości położenia łożyska wynosi ≤0,02 mm, a błąd pionowości wynosi ≤0,015 mm, aby zapewnić dokładność położenia przestrzennego osi ślimaka i koła ślimakowego. Na przykład, jeśli odchylenie współosiowości przednich i tylnych otworów łożyskowych skrzyni przekracza 0,03 mm, spowoduje to częściowe obciążenie podczas zazębiania i spowoduje nierówny luz. Dlatego w celu zapewnienia dokładności pudełka stosuje się środowisko przetwarzania o stałej temperaturze w centrum obróbczym CNC (temperatura kontrolowana na poziomie 20 ± 1 ℃).

3. Ilościowy proces kontroli odprawy podczas montażu

(1) Klasyfikacja i dynamiczny pomiar wzorców prześwitu

W zależności od przełożenia (i=5-100) i warunków obciążenia, seria NMRV-VS dzieli luz zazębienia na trzy poziomy: poziom dokładności przy małym obciążeniu (0,05-0,10 mm), poziom ogólny średniego obciążenia (0,10-0,15 mm) i poziom odporności na uderzenia przy dużym obciążeniu (0,15-0,20 mm). Podczas montażu stosuje się „metodę tłoczenia ołowiu” lub „metodę pomiaru czujnikiem zegarowym” w celu wykrywania w czasie rzeczywistym:

Metoda prasowania ołowiu: 3-5 drutów prowadzących o średnicy 0,1-0,3 mm jest równomiernie rozmieszczonych na powierzchni zęba przekładni ślimakowej, a koło ślimakowe obraca się ręcznie. Różnica grubości po ściśnięciu przewodu prowadzącego jest rzeczywistym luzem.

Metoda pomiaru czujnika zegarowego: Przyłóż głowicę czujnika zegarowego do powierzchni zęba przekładni ślimakowej, zamocuj ślimak i poruszaj ruchem posuwisto-zwrotnym przekładni ślimakowej. Różnica w odchyleniu wskazówki czujnika zegarowego to wartość luzu. Dokument procesu montażu wymaga, aby każde położenie zazębienia zostało sprawdzone co najmniej 3 razy, a za podstawę do regulacji przyjmuje się wartość średnią.

(2) Podstawowe środki techniczne do regulacji luzu

Kontrola napięcia wstępnego luzów łożyskowych

W przypadku stosowania łożysk stożkowych lub kulkowych skośnych należy wyregulować grubość uszczelki na pokrywie końcowej (z dokładnością do poziomu 0,01 mm), aby wstępnie naprężyć łożysko i wyeliminować wpływ luzu osiowego na luz. Na przykład, gdy wykryty zostanie zbyt mały luz, grubość uszczelki pokrywy końcowej łożyska zwiększa się (na przykład 0,05 mm), aby spowodować osiowy ruch ślimaka i zwiększyć luz zazębienia; w przeciwnym razie grubość uszczelki zostanie zmniejszona. Modułowa konstrukcja umożliwia precyzyjną regulację luzu poprzez wymianę uszczelek regulacyjnych o różnej grubości (standardowy zapas części obejmuje specyfikacje 0,05-0,5 mm).

Kalibracja dynamiczna położenia osiowego przekładni ślimakowej

Przekładnię ślimakową montuje się poprzez pasowanie wciskowe pomiędzy piastą i wałem. Podczas montażu stosuje się specjalne narzędzie do pozycjonowania, aby zapewnić prostopadłość pomiędzy płaszczyzną symetrii przekładni ślimakowej a osią przekładni ślimakowej wynoszącą ≤0,02mm. Jeżeli luz jest nierówny (np. 0,1 mm po jednej stronie i 0,15 mm po drugiej stronie), należy zdemontować przekładnię ślimakową i wyregulować położenie osiowe poprzez zeskrobanie powierzchni współpracującej piasty lub wymianę tulei mimośrodowej (mimośród 0,05-0,1 mm), tak aby powierzchnia zazębienia była równomiernie rozłożona w środkowej 1/2 szerokości zęba. Zespół badawczo-rozwojowy firmy Hangzhou Yinhang Reduction Gears Co., Ltd opracował cyfrową platformę montażową, która symuluje wpływ pozycji montażowej przekładni ślimakowej na luz poprzez modelowanie 3D i przewiduje z wyprzedzeniem wielkość regulacji.

Obróbka podczas docierania i starzenia par przekładni

Po zmontowaniu pary kół zębatych należy docierać przez 2 godziny odpowiednio na biegu jałowym i przy obciążeniu znamionowym 120%, przy prędkości docierania 100-300 obr/min. Podczas docierania mikroskopijne występy na powierzchni pary kół zębatych ulegną stopniowemu wygładzeniu, a luz może zmienić się o 0,01-0,03 mm. Po dotarciu luz jest ponownie sprawdzany. Jeśli przekracza zakres standardowy, należy wielokrotnie regulować napięcie wstępne łożyska lub położenie przekładni ślimakowej. Laboratorium badawcze jest wyposażone w analizator widma drgań umożliwiający jednoczesne monitorowanie hałasu i danych dotyczących wibracji podczas docierania, aby zapewnić, że hałas wynosi ≤65 dB (A), a przyspieszenie drgań wynosi ≤5 m/s² po wyregulowaniu luzu.

4. Innowacja procesowa i system kontroli jakości

(1) Synergia podwójnej struktury uszczelnienia i układu smarowania

W serii NMRV-VS zastosowano podwójną uszczelkę typu „szkieletowy pierścień uszczelniający olejowy”, która zapobiega wyciekom smaru i przedostawaniu się zanieczyszczeń zewnętrznych do obszaru zazębienia i powodowaniu zmian szczelin. Fabrycznie napełniony smar na bazie litu (klasa NLGI 2) ma wysoki wskaźnik lepkości i może utrzymać stabilną grubość filmu olejowego (około 2-5 μm) w zakresie temperatur od -20 ℃ do 120 ℃, pomagając w kompensacji małych wahań szczelin. System kontroli jakości firmy Hangzhou Yinhang Reduction Gears Co., Ltd zważy i przetestuje ilość napełnionego smaru na etapie montażu, aby upewnić się, że błąd ilości smaru w każdym reduktorze wynosi ≤ ± 5%, unikając nieprawidłowego zużycia szczeliny z powodu niewystarczającego smarowania.

(2) Pełnoprocesowy mechanizm dynamicznego wykrywania i identyfikowalności

Od przechowywania części po dostawę gotowych produktów, skonfigurowanych jest łącznie 7 procesów wykrywania prześwitu:

Jednoczęściowe precyzyjne wykrywanie przekładni ślimakowej;

Wykrywanie położenia otworu łożyska obudowy;

Wykrywanie luzu po montażu łożyska i wału;

Statyczne wykrywanie luzów po wstępnym montażu przekładni ślimakowej;

Ponowna kontrola luzu dynamicznego po dotarciu;

Wykrywanie stabilności luzu po teście obciążenia;

Końcowe pobieranie próbek przed pakowaniem.

Dane dotyczące wykrywania każdego procesu muszą zostać zarejestrowane i przesłane do systemu MES, a klienci mogą prześledzić cały proces montażu za pomocą kodu QR produktu.

5. Zalety techniczne i praktyki branżowe

Jako profesjonalny producent reduktorów od 15 lat, firma Hangzhou Yinhang Reduction Gears Co., Ltd włączyła trzy podstawowe zalety do kontroli szczelin serii NMRV-VS:

Zalety procesu materiałowego: Głębokość nawęglania i hartowania ślimaka ze stali stopowej sięga 0,8-1,2 mm, a odchylenie jednorodności twardości powierzchni zęba wynosi ≤HRC2, zapewniając, że zmiana szczeliny po długotrwałej pracy wynosi ≤0,01 mm/1000 godzin;

Zalety sprzętu do obróbki: Wprowadzono niemiecką szlifierkę do kół zębatych Klingberg CNC, a dokładność profilu zęba ślimaka osiąga poziom ISO 6. W przekładni ślimakowej zastosowano japoński sprzęt Mori Seiki, a skumulowany błąd podziałki wynosi ≤0,015 mm;

Zalety konstrukcji modułowej: Dzięki znormalizowanej konstrukcji gniazda łożyska i podkładki regulacyjnej 80% procesu montażu można szybko wykonać za pomocą oprzyrządowania, a czas regulacji szczeliny pojedynczego reduktora zostaje skrócony z 2 godzin w tradycyjnym procesie do 45 minut, przy jednoczesnym zapewnieniu spójności produkcji masowej.

W scenariuszach takich jak nowe fotowoltaiczne systemy śledzenia energii i inteligentny sprzęt do sortowania logistycznego, seria NMRV-VS osiąga dokładność pozycjonowania przekładni wynoszącą ±0,5° i trwałość ≥100 000 uruchomień i zatrzymań przy precyzyjnej kontroli szczeliny, spełniając rygorystyczne wymagania wysokiej klasy scenariuszy przemysłowych w zakresie stabilności przekładni.