-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

[email protected]

[email protected]

+86-13605711675

+86-13605711675

W nowoczesnych układach przenoszenia napędu przekładnie ślimakowe stały się niezbędne ze względu na ich zwartą konstrukcję, stabilną pracę i wysoki moment obrotowy. Znajdują szerokie zastosowanie w automatyce, transporcie i przemyśle maszynowym. W miarę jak wymagania przemysłowe zmierzają w kierunku precyzji i dostosowywania, możliwości technologiczne producentów przekładni ślimakowych stał się kluczowym wskaźnikiem jakości i niezawodności sprzętu.

Przekładnia ślimakowa działa poprzez zazębienie ślimaka i koła ślimakowego. Jego wydajność zależy w dużej mierze od precyzji wykonania. Parametry takie jak kąt wyprzedzenia ślimaka, błąd profilu przekładni, chropowatość powierzchni zębów i kontrola luzów bezpośrednio wpływają na wydajność i żywotność.

Dla producentów przekładni ślimakowych kontrola dokładności jest nie tylko wymogiem technicznym, ale także kluczową przewagą konkurencyjną. Precyzyjna produkcja minimalizuje straty energii, redukuje hałas, poprawia płynność transmisji i zapewnia długoterminową stabilność działania.

Produkcja przekładni ślimakowych obejmuje wiele etapów precyzyjnej obróbki i kontroli. Wszelkie odchylenia podczas tych procesów mogą prowadzić do zmniejszenia wydajności lub skrócenia żywotności. Ogólny proces obejmuje:

| Etap produkcji | Kluczowy proces | Cel techniczny |

|---|---|---|

| Wybór materiału | Robaki zazwyczaj wykorzystują stal stopową; koła często używają brązu | Zapewniają odporność na zużycie i płynne zazębianie |

| Obróbka cieplna | Nawęglanie lub azotowanie powierzchni ślimaka | Popraw twardość i wytrzymałość zmęczeniową |

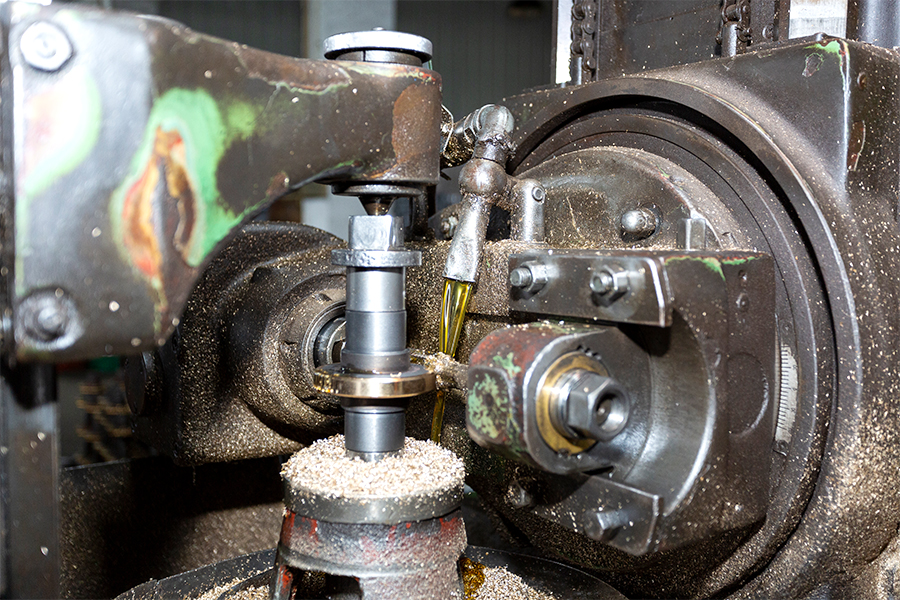

| Precyzyjna obróbka | Kształtowanie przekładni lub szlifowanie profilu ślimaka | Zminimalizuj błąd profilu i chropowatość |

| Montaż i regulacja | Dokładna regulacja luzu i wzoru styku | Osiągnij niski poziom hałasu i wysoką wydajność |

| Testowanie i kontrola | Zmierz wydajność, luz i wzrost temperatury | Sprawdź spójność i jakość działania |

Kroki te łącznie określają podstawę jakości reduktorów ślimakowych. Niewystarczająca precyzja na którymkolwiek etapie może prowadzić do utraty wydajności lub zwiększonego hałasu podczas pracy.

Sprawność przekładni ślimakowych jest ściśle powiązana z precyzją obróbki powierzchni przekładni ślimakowych. Ponieważ napędy ślimakowe opierają się na styku ślizgowym, wykończenie powierzchni i dokładność wymiarowa mają bezpośredni wpływ na straty energii.

W przypadku wykonania z dużą precyzją kontakt ślimaka z kołem staje się bardziej równomierny, co znacznie zmniejsza tarcie i poprawia wydajność przekładni. Dodatkowo dokładna kontrola luzu pomaga zminimalizować wytwarzanie ciepła i zużycie mechaniczne.

Na przykład wysoce precyzyjny reduktor prędkości z przekładnią ślimakową może osiągnąć wzrost wydajności przekraczający 10%, utrzymując niższą temperaturę roboczą. To udoskonalenie wydłuża żywotność skrzyni biegów i zapewnia stabilną moc wyjściową nawet w warunkach dużego obciążenia.

Producenci profesjonalnych przekładni ślimakowych stosują rygorystyczne systemy zarządzania jakością, aby zapewnić stałą dokładność i niezawodność. Do głównych filarów kontroli jakości zalicza się:

Standaryzowana kontrola procesu

Każda partia produkcyjna jest zgodna z precyzyjnymi specyfikacjami projektowymi, takimi jak moduł, odległość między osiami i kąt przystawienia, zapewniając wymienność produktów i jednolitość wymiarową.

Zaawansowany sprzęt kontrolny

Do kontroli odchyłek, bicia osiowego i dokładności styku zespołów napędowych przekładni ślimakowych służą precyzyjne maszyny do pomiaru przekładni i współrzędnościowe układy pomiarowe.

Konsekwentne praktyki montażowe

Środowiska montażowe o kontrolowanej temperaturze, testowanie momentu obrotowego i kalibracja smarowania mają na celu wyeliminowanie błędów montażowych i zapewnienie pracy o niskim poziomie wibracji w silnikach z przekładnią ślimakową.

Dzięki tym praktykom reduktory ślimakowe spełniają rygorystyczne wymagania automatyzacji, transportu materiałów, systemów podnoszenia i zastosowań w maszynach o dużej wytrzymałości.

Poziom hałasu jest kluczowym wskaźnikiem jakości mechanizmu przekładni ślimakowej. Jest to spowodowane głównie uderzeniami zazębienia, przenoszeniem wibracji i niespójnością smarowania. Precyzyjna obróbka przekładni zapewnia gładszy kontakt zębów, co skutecznie minimalizuje źródła drgań.

Podczas montażu przekładni ślimakowych istotne jest dokładne ustawienie osi ślimaka i równomierny kontakt zębów. Właściwa regulacja zmniejsza poziom hałasu, poprawia wydajność mechaniczną i zapewnia stabilną, cichą pracę.

Producenci nowoczesnych przekładni ślimakowych wykorzystują cyfryzację i automatyzację, aby poprawić precyzję i spójność produkcji. Do głównych trendów technologicznych zalicza się:

Inteligentne systemy kontroli

Monitorowanie w czasie rzeczywistym i czujniki cyfrowe umożliwiają dynamiczny pomiar dokładności sprzężenia ślimaka z kołem, umożliwiając natychmiastową korektę podczas obróbki.

Wydajna konstrukcja smarowania

Zaawansowane systemy smarowania utrzymują stabilny film olejowy podczas pracy, zmniejszając tarcie i wydłużając żywotność przekładni.

Lekkie materiały konstrukcyjne

Zastosowanie stopów aluminium i materiałów kompozytowych zmniejsza masę całkowitą przy jednoczesnym zachowaniu wytrzymałości, poprawie efektywności energetycznej i łatwości montażu.

Modułowa architektura produktu

Przyszłe przekładnie ślimakowe będą miały konstrukcję modułową, co umożliwi producentom montaż zespołów w oparciu o moment obrotowy, prędkość lub wymagania montażowe. Zwiększa to elastyczność i skraca czas realizacji.

Precyzja produkcji oznacza nie tylko zaawansowanie techniczne, ale także konkurencyjność przemysłową. Dla producentów przekładni ślimakowych dokładność odzwierciedla niezawodność, stabilność i wiarygodność marki.

W miarę ciągłego rozwoju automatyzacji i inteligentnej produkcji precyzja staje się jeszcze ważniejsza. Dobrze wyprodukowany silnik z przekładnią ślimakową poprawia efektywność energetyczną, zmniejsza koszty konserwacji i zapewnia stały moment obrotowy, zapewniając długoterminową wartość w sektorach przemysłowych.

Podsumowując, dokładność wykonania przekładni ślimakowych określa ich wydajność, wydajność i żywotność. Od wyboru materiału i obróbki cieplnej po szlifowanie kół zębatych, montaż i testy końcowe – każdy etap wpływa na ogólną niezawodność. Dzięki ciągłemu postępowi w inteligentnej produkcji producenci przekładni ślimakowych osiągają wyższą precyzję, mniejsze straty energii i większą stabilność operacyjną. Precyzyjna produkcja to już nie tylko zajęcie techniczne – to podstawa doskonałości w przemysłowym przenoszeniu mocy.

1. Co to jest reduktor przekładni ślimakowej NRV? Reduktor prędkości przekładni ślimakowej NRV jest szeroko stosowanym urządzeniem mechanicznym...

Zobacz więcejNa etapie nowoczesnej przemysłowej przekładni precyzyjnej podnośnik śrubowy z przekładnią ślimakową stał się kor...

Zobacz więcejCo to jest reduktor prędkości przekładni ślimakowej Reduktor prędkości przekładni ślimakowej jest urządzeniem redukcyjnym składającym się z ...

Zobacz więcej1. Wprowadzenie do reduktorów prędkości przekładni ślimakowej Reduktor prędkości przekładni ślimakowej to wyspecjalizowany typ przekładni...

Zobacz więcej

Cenimy Twoje sugestie i pytania. Jeśli masz jakiekolwiek pytania dotyczące naszych produktów i usług, skontaktuj się z nami. Traktujemy Cię odpowiedzialnie i odpowiemy na Twoje informacje tak szybko, jak to możliwe.